КАТАЛОГ

- Инструмент

- Сухие смеси

- Утеплители

- Гипсокартон

- Подвесы,крабы, профили, тяги, уголки, маячки

- Фанера

- Бетоноконтакт, грунтовки

- Цемент м-500, Смесь М-150, пескобетон м-300, связующие материалы

- Пиломатериалы

- Саморезы, дюбеля, гвозди

- Смеси для выравнивания полов

- Подоконники ПВХ

- Сетки малярные, стеклохост, серпянки

- Шпатлевки

- Теплый пол

- Металлы, Сетки металлические

- Штукатурки

- Электрика

- Гидроизоляционные материалы

- Затирочные смеси, добавки(затирочные)

- Монтажные пены, силиконы, жидкие гвозди

- Клея

- Алебастр

- Краски

- Кирпич, пеноблоки, газоселикатные блоки, ПГП

- Сыпучие материалы

- Цепи, Тросы

23 февраля 2019

Измерительный и разметочный инструмент

подробнее

21 января 2019

Монолитный бетон или кирпич

подробнее

19 января 2019

Какой дом выйдет дешевле и лучше

подробнее

12 января 2019

Ремонт квартиры для сдачи в аренду

подробнее

12 января 2019

Деревянные полы или деревянные панели?

подробнее

|

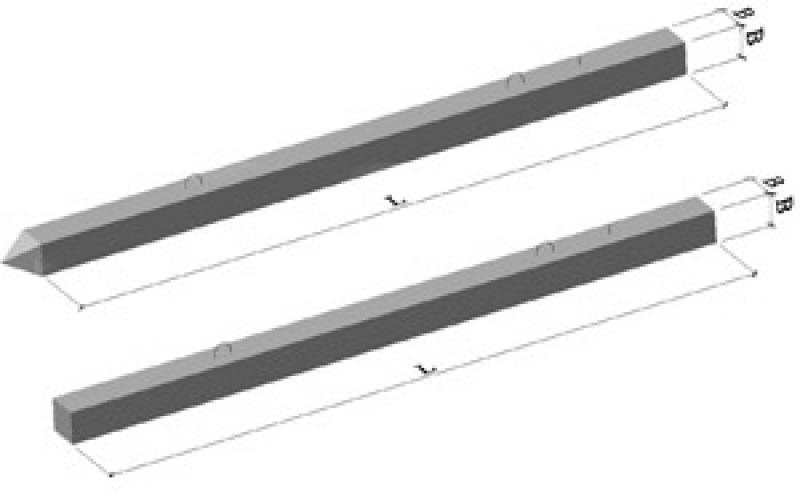

14 апреля 2011

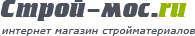

Сваи применяют для устройства фундаментов промышленных и гражданских зданий, при строительстве опор мостов, набережных, эстакад и др. Короткие сваи (длиной 2-6 м) используют в качестве столбчатых фундаментов полносборных зданий.

Сваи можно классифицировать по многим признакам, важнейшими из которых являются:

- способ передачи нагрузок от сооружения на грунт;

- технология устройства;

- назначение;

- материал конструкции и форма поперечного сечения.

По способу передачи нагрузки на грунт сваи бывают висячие и сваи-стойки.

По технологии устройства сваи подразделяются на погружаемые различными способами (такие сваи, естественно, изготовлены заранее), их еще называют забивными; и набивные – изготавливаемые на месте их работы – в проектном положении.

По назначению сваи бывают одиночные, свайные кусты, совместно работающие в свайном поле, и шпунтовые.

Расположение свай в плане зависит от рода сооружения, его массы, места приложения нагрузки. При одиночном размещении каждая свая работает независимо от соседних свай. Сосредоточенная нагрузка от отдельных тяжело нагруженных опор или колонн передается на кусты свай, состоящие из 3-12 шт. Для совместной работы свайного поля при равномерно распределенной нагрузке сваи связывают поверху ростверком - это или плита, или лента. Для деревянных свай эта цель достигается с использованием так называемой обвязки, укладываемой поверху свай после их выравнивания.

Материалом для изготовления свай может служить пиломатериалы, металл, бетон и железобетон, уплотненный грунт, песок, щебень, грунтобетон.

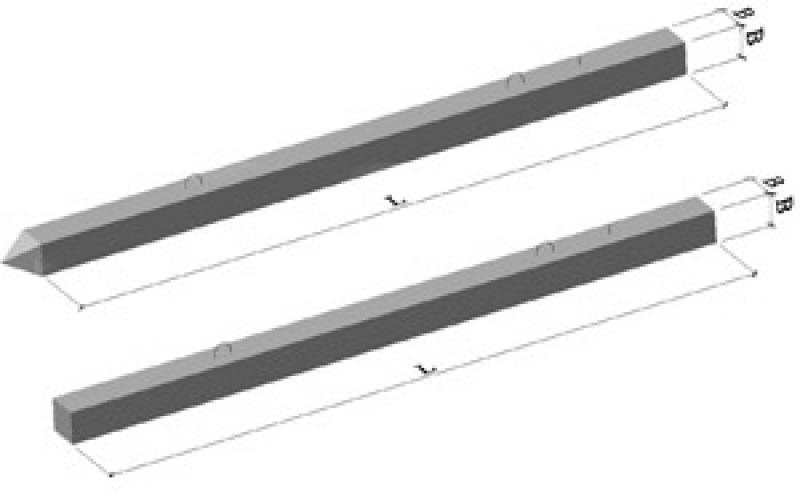

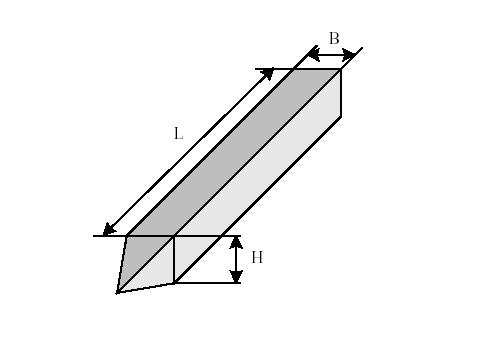

Форма поперечного сечения бывает квадратной, прямоугольной, многогранной, круглой. Сваи могут быть сплошного сечения или полыми, постоянного по длине сечения и переменного (пирамидальные).

Висячие сваи передают нагрузку от сооружения на грунт за счет трения между боковой поверхностью сваи и грунтом, сваи-стойки – опиранием заглубленного конца сваи на плотные слои грунта

Забивные сваи

Забивные сваи погружаются в грунт различными способами – статическими, динамическими и комбинированными.

Статические способы – это вдавливание, подмыв, завинчивание.

Вдавливание применяют при погружении коротких свай сплошного и трубчатого сечения, оно эффективно для погружения железобетонных свай во влажные глинистые и суглинистые грунты. Для вдавливания используют установки, смонтированные из двух тракторов, вес которых через систему полиспастов и обойму передается на сваю, и внедряет ее в грунт. Вдавливание применяют при погружении коротких свай сплошного и трубчатого сечения, оно эффективно для погружения железобетонных свай во влажные глинистые и суглинистые грунты. Для вдавливания используют установки, смонтированные из двух тракторов, вес которых через систему полиспастов и обойму передается на сваю, и внедряет ее в грунт.

Преимущества способа – отсутствие динамических воздействий через грунт на рядом расположенные здания и сооружения.

Подмывом ускоряют погружение свай при использовании любых способов погружения. Заключается он в том, что в грунт рядом со сваей опускают две подмывные трубы. По трубам подают воду под давлением в несколько атмосфер.

Вода, размывая грунт у острия сваи, значительно уменьшает трение ее боковой поверхности о грунт, в результате чего свая погружается под действием собственной массы и массы установленного на ней молота или другого погружающего устройства. Естественно, этот способ нельзя применять для висячих свай – трение уменьшается или добивать сваю на заключительном отрезке погружения без подмыва.

Завинчивание используется для погружения в грунт винтовых свай – это сваи, имеющие винтовой наконечник. Для этого используется специальное оборудование – кабестаны. Кабестан представляет собой механизм, включающий две пары захватов, обнимающих сваю и передающих ей вращательное движение при погружении в грунт.

Для завинчивания свай большой длины (свыше восьми метров) кабестаны монтируют на кранах – плавучих или сухопутных, а длиной до 8 м используют мобильную установку на базе автомобиля. Основания с применением винтовых свай применяют тогда, когда на фундаменты при эксплуатации воздействуют выдергивающие усилия. Завинчивание свай может осуществляться как вертикально, так и наклонно на глубину до 10 м.

Из динамических способов погружения свай можно выделить ударный метод (забивка) и вибропогружение. Забивка осуществляется молотами – это устройства по принципу привода разделяющиеся на механические, паровоздушные и дизельные молоты. В любом случае сваебойный агрегат включает три обязательных элемента:

- шасси, на котором передвигается агрегат, это может быть трактор, экскаватор, самоходный кран, в том числе – автомобильный;

- устройство для установки сваи в вертикальное положение и сохранения его во время забивки – это так называемый копер;

- и собственно молот.

Механический молот – это металлическая отливка весом 0,1-3,0 т с захватным устройством и лебедкой, – устройство дешевое, простое, долговечное, но малопроизводительное.

Набивные сваи

Набивные сваи в зависимости от конструкции и способа изготовления различают:

- набивные бетонные, с трамбованием бетона во время подъема обсадной трубы;

- грунтовые набивные (скважины уплотнения);

- вибросваи;

- сваи с уширенной пятой;

- буронабивные;

- вибонабивные;

- штампонабивные и т. д.

Их основные преимущества:

- возможность изготовления любой длины;

- отсутствие значительных динамических воздействий при устройстве свай;

- применимость в стесненных условиях;

- применимость при усилении существующих фундаментов.

Для всех видов требуется бурение скважины или выштамповка ложа с последующим заполнением ее или бетой смесью, или грунтом с уплотнением или грунтом с добавлением вяжущих веществ.

Если грунты склонны к обрушению, стенки скважины закрепляют обсадными трубами. При устройстве буронабивных свай в неустойчивых обводненных грунтах для удержания стенок скважины от обрушения применяют глинистый раствор. Для усиления несущей способности набивных свай они могут армироваться. Если грунты склонны к обрушению, стенки скважины закрепляют обсадными трубами. При устройстве буронабивных свай в неустойчивых обводненных грунтах для удержания стенок скважины от обрушения применяют глинистый раствор. Для усиления несущей способности набивных свай они могут армироваться.

Технологию устройства ростверка выбирают в зависимости от типа свай и конструкции ростверка. На сваях из бетона и железобетона ростверк выполняют из сборного и монолитного железобетона.

Длина свай достигает 20...30 м при диаметре 50...150 см. Сваи, изготовляемые с применением установок фирм Като, Беното, Либхер могут иметь диаметр до 3,5 м, глубину до 60 м, несущую способность до 500 т.

Шпунтовые сваи

Для водонепроницаемых перемычек и экранов в гидротехническом строительстве, крепления вертикальных стенок котлованов, устройства набережных, причалов и т. п. используются шпунтовые сваи, погружаемые вплотную одна к другой, для образования сплошной стенки, называемой шпунтовым рядом.

Производство работ

Производство работ начинают с разбивки мест установки свай. Оси закрепляют створными знаками. Разбивку каждого свайного ряда и куста сохраняют до приемки всех свай этого ряда. Центр сваи закрепляют штырем или колышком. В состав работ по устройству свайного основания включаются доставка, раскладка, погружение. Поднимать сваи при погрузке и разгрузке необходимо за подъемные петли. При подъеме свай длиной более 6 м следует пользоваться траверсой.

Забивка заключается в установке сваи на место и закрепление ее, погружении сваи в грунт ударами молота, передвижении и установки копра на новом месте.

При установке сваи она подтягивается к копру, поднимается, располагается на размеченном месте, закрепляется в стреле копра. Сваи подают к месту забивки и располагают на близком расстоянии от копра, чтобы их можно было подтянуть тросами, проходящими через блоки на копре к двухбарабанной лебедке.

Забиваемую сваю надо закрепить так, чтобы она стояла вертикально или с проектным уклоном. Свая не должна отходить от стрелы копра, но в то же время свободно скользить вдоль нее по мере погружения в грунт. В простейшем случае сваю притягивают к стреле копра петлей из пенькового каната. В лучшем случае для направления свай во время забивки применяют специальные приспособления в виде ползунков, скользящих между стоек копра и соединенных со сваей болтами и хомутами.

Первые удары по свае молотами рекомендуется делать при небольшом подъеме молота, чтобы легкой осадкой сваи в грунт дать ей правильное направление.

Забивают сваи-стойки до проектной отметки – до уровня оголовков свай, а сваи висячие – до так называемого проектного (контрольного) “отказа” – наименьшую, разрешенную величину погружения сваи за 10 ударов (“залог”), разрешенную проектом.

В зависимости от формы и размера участка, а также от вида грунта выбирают способ и схему погружения свай.

В несвязных грунтах при большом участке застройки принимают последовательно-рядовую схему, когда забивают сначала в одном направлении, а затем параллельно первому ряду – в обратном направлении.

При кустовом расположении свай в слабосжимаемых грунтах сваи забивают по спиральной схеме, начиная от середины ряда по спирали по направлению к крайним рядам участка. На больших площадях и плотных грунтах сваи забивают по секционной схеме, т.е. их погружают по секциям через ряд.

При забивных сваях, головы которых часто оказываются на разных отметках, перед устройством ростверка выполняют трудоемкие операции по выравниванию голов свай (срубают бетон, режут арматуру т. д.).

Срезают бетон обычно с помощью пневматических отбойных молотков. Более эффективно применять для этих целей установки для срезки свай, состоящие из жесткой замкнутой станины, подвижной рамы, съемных зубьев и гидромолота с поршнем. При подготовке голов набивных свай к устройству ростверков проверяют верхнюю поверхность по нивелиру и при необходимости выравнивают опорную поверхность свай бетонной смесью или цементно-песчаным раствором.

При наличии в грунте линз плотного грунта или включений крупных камней целесообразно до начала забивки пробурить лидирующую скважину, обеспечивающую правильность направления забивки.

14 апреля 2011

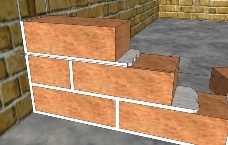

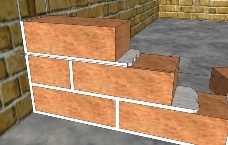

Каменные конструкции возводят из природных и искусственных камней, укладывая их на строительном растворе с соблюдением определенных правил.

Природные камни используются в виде рваного бутового камня, тесаного бутового камня, плитняка, пиленых камней из известняка, пемзы, туфа, ракушечника. Искусственные – кирпич глиняный (керамический): полнотелый, пустотелый, пористый, пористо-пустотелый, отделочный; кирпич силикатный; блоки керамические, блоки легкобетонные.

Любой камень правильной формы имеет шесть плоскостей, наибольшую из которых (опорную) при укладке камня плашмя называют постелью, длинные боковые грани – ложками, а короткие – тычками.

Смеси кладочные отличаются друг от друга используемым вяжущим, заполнителем, прочностью.

В зависимости от использованного вяжущего кладочные растворы могут быть простыми (цементными или известковыми), сложными (цементно-известковыми, цементно-глиняными), а в зависимости от заполнителя – теплыми (на легких заполнителях) или холодными (на тяжелых заполнителях).

По прочности раствор разделяют на марки 4, 10, 25, 50, 75, 100, 150 и 200.

Растворы для каменной кладки должны быть не только прочными, но и достаточно технологичными, т. е. они должны позволять укладывать их на основание тонким однородным слоем. Для этого раствор не должен содержать включений, превышающих по размеру толщину шва и обладать достаточной удобоукладываемостью, которая существенно повышается введением в раствор пластификаторов.

В качестве пластификаторов используются тонкодисперсные минеральные добавки (известь, глина, активные минеральные добавки) или органические поверхностно-активные вещества, в том числе и суперпластификаторы.

Кроме пластификаторов в состав кладочных растворов могут вводиться другие добавки для модификации его свойств. Например, снизить температуру замерзания могут противоморозные добавки (хлористый натрий, поташ, нитрит-нитрат кальция), ускорить твердение можно с помощью добавки в раствор ускорителей твердения.

Большое значение для качества кладочного раствора имеет гранулометрический состав заполнителей. Песок не должен содержать частиц крупностью более 5 мм.

При возведении каменных конструкций используется также стальная арматура и детали крепления перегородок.

Назначение кладочного раствора: скрепление камней, перераспределение нагрузок, обеспечение плотности кладки.

Элементы каменной кладки

Каменная кладка выполняется рядами. При укладке камня длинной стороной вдоль стены образуется ложковый ряд, а при укладке короткой – тычковый. Все наружные ряды кладки с обеих сторон называются верстами. Версты бывают наружными, если они образуют наружный (обращенный на фасад) ряд, и внутренними, если ряд кладки выходит внутрь помещения. Версты могут быть соответственно ложковые и тычковые. Внутренние ряды кладки, уложенные между верстами, называют забутовочными рядами или просто забуткой. Каменная кладка выполняется рядами. При укладке камня длинной стороной вдоль стены образуется ложковый ряд, а при укладке короткой – тычковый. Все наружные ряды кладки с обеих сторон называются верстами. Версты бывают наружными, если они образуют наружный (обращенный на фасад) ряд, и внутренними, если ряд кладки выходит внутрь помещения. Версты могут быть соответственно ложковые и тычковые. Внутренние ряды кладки, уложенные между верстами, называют забутовочными рядами или просто забуткой.

Зазоры между отдельными камнями в кладке образуют швы. В зависимости от расположения в кладке они бывают горизонтальными (постель) и вертикальными. Последние, в свою очередь, разделяются на продольные, если они расположены вдоль стены и поперечные – поперек стены. Швы между отдельными кирпичами должны быть заполнены раствором. Толщина растворного шва – 10 мм.

Если раствор в швах не доходит до лицевой поверхности на 10-15 мм, то кладку называют “впустошовку”. Ее применяют при кладке стены под штукатурку.

Если раствор в швах доходит до лицевой поверхности стены, то кладку называют “вподрезку”, так как выдавливаемый из швов в процессе кладки излишек раствора подрезается кельмой заподлицо с поверхностью стены. Такие швы могут отделываться специальным инструментом – расшивкой, с помощью которой шву придают форму валика или выкружки. Такая кладка называется “под расшивку”.

Правила разрезки каменной кладки

При производстве каменной кладки особое значение имеет порядок расположения камней, от которого зависят устойчивость и прочность каменного сооружения. Камни и раствор должны работать как монолитный массив, способный сопротивляться действующим на него усилиям.

Порядок расположения камней называется разрезкой кладки. Правила разрезки кладки должны обеспечить монолитность кладки и способность сооружения воспринимать нагрузки.

Существует три основных правила разрезки.

Первое правило разрезки устанавливает, что ряды камней в кладке необходимо располагать параллельно друг другу и перпендикулярно действующей нагрузке. Постели камней должны опираться на нижележащий ряд по всей своей плоскости. Горизонтальный шов между рядами должен быть полностью заполнен раствором во избежание концентрации напряжений, возникающих при передаче усилий не по всей поверхности камня, а в отдельных точках.

При действии нагрузки под углом к плоскости рядов в кладке возникают сдвигающие усилия, которые могут вызвать ее разрушение. Однако в ряде случаев, например, при кладке опор сводов, подпорных стен, приходится допускать наклонное действие нагрузки. Но при этом угол наклона действующей силы не должен превышать определенной величины.

Второе правило предполагает следующее: расположение камней в кладке должно быть таким, чтобы исключалась возможность их сдвига или скола под влиянием действующих на кладку сил. Для этого все боковые плоскости соприкасающихся камней (вертикальные швы) должны быть перпендикулярны постели.

При этом поперечные швы должны быть перпендикулярны наружной поверхности кладки, а продольные швы – параллельны ей. В случае образования наклонных к постели плоскостей клинообразные камни под действием усилий, возникающих в кладке, могут раздвинуть соседние камни, а неперпендикулярные плоскости к наружным поверхностям кладки создадут условия для выпадения отдельных камней.

Третье правило определяет взаимное расположение вертикальных продольных и поперечных швов в смежных рядах кладки. Для создания монолитности каменной кладки камни вышележащего ряда необходимо укладывать на нижележащий ряд так, чтобы они перекрывали вертикальные швы между камнями в продольном и перечном направлениях. Такая перевязка швов позволяет исключить в кладке возникновение отдельно стоящих столбов на всю высоту кладки, воспринимающих усилия самостоятельно и потому склонных к разрушению от потери устойчивости и расслоения. При такой системе кладки воздействующие усилия N передаются всей кладке, и устраняется опасность ее расслоения.

Прочность кладки, выполненной с соблюдением всех правил разрезки, зависит от прочности камней и раствора, системы перевязки, а также толщины и плотности швов.

Перевязка швов

Для выполнения третьего правила разрезки каменной кладки используется перевязка швов – перекрытие отдельными камнями вертикальных швов нижележащих рядов. При кладке различают перевязку вертикальных швов продольных и поперечных.

Перевязку продольных швов делают для того, чтобы кладка не расслаивалась вдоль стены не более тонкие стенки, и чтобы напряжения в кладке от нагрузки равномерно распределялись по ширине стены. Перевязка поперечных швов необходима для продольной связи между отдельными кирпичами. Эта связь обеспечивает монолитность стен при неравномерных осадках, температурных деформациях и др. Перевязку поперечных швов выполняют ложковыми и тычковыми рядами, а продольных – только тычковыми.

При кладке столбов из кирпича используется трехрядная система перевязки. В цепной кладке тычковые и ложковые ряды чередуются один за другим. Забутка при цепной кладке всегда выполняется тычками, первый ряд наружной версты – всегда тычки в независимости от толщины стены. Перевязка швов в прямых углах, у вертикальных торцов стен и в примыканиях стен достигается за счет применения неполномерных 3/4 кирпичей в тычковых рядах.

Однорядная кладка прочнее других за счет регулярного (в каждом ряду) перекрытия швов, но требует применения большого количества неполномерных кирпичей, что является ее недостатком.

Многорядная (шестирядная) кладка допускает совпадения вертикальных продольных швов в пяти смежных ложковых рядах с перекрытием их шестым тычковым рядом. При этом поперечные вертикальные швы в ложковых рядах перекрываются не на 1/4 кирпича, как при цепной системе перевязки, а на 1/2.

При многорядной системе перевязки значительно уменьшается количество кирпичей, укладываемых в вестовые ряды, и увеличивается объем забутки, что способствует повышению производительности труда каменщиков.

Независимо от системы перевязки в нижнем (первом) и верхнем (последнем) рядах выкладываемых конструкций, а также на уровне обрезов стен и столбов и выступающих рядов кладки (карнизах, поясах и т. п.) применяют тычковые ряды из целых кирпичей. Кроме того, целые тычковые кирпичи укладывают под балками, прогонами, мауэрлатами и плитами.

14 апреля 2011

Отделку кирпичных стен часто выполняют облицовкой, выполняемой одновременно с кладкой. В качестве стройматериалов используются лицевой кирпич (силикатный, обыкновенный глиняный повышенного качества или с декоративным покрытием), лицевые камни (керамические или природные) закладные бетонные или керамические плиты.

Плиты из камня устанавливают с помощью анкеров из нержавеющих материалов на расстоянии 3-5 см от стены. Это пространство заполняют раствором или оставляют незаполненными. При использовании лицевого кирпича кладку ведут как обычно, предпочтительнее многорядная разрезка, так как в этом случае требуется меньше лицевого кирпича.

Кладка перегородок из кирпича, шлакобетонных камней, гипсовых и керамзитобетонных плит. Перегородки из гипсолитовых плит устраивают только в помещениях с нормальной влажностью воздуха, из кирпича и легкобетонных камней – в помещениях с нормальной и повышенной влажностью. Элементы перегородок укладывают на раствор с перевязкой швов. Кладка перегородок из кирпича, шлакобетонных камней, гипсовых и керамзитобетонных плит. Перегородки из гипсолитовых плит устраивают только в помещениях с нормальной влажностью воздуха, из кирпича и легкобетонных камней – в помещениях с нормальной и повышенной влажностью. Элементы перегородок укладывают на раствор с перевязкой швов.

При кладке перегородок из гипсолитовых плит, как правило, не удается обеспечить ровную поверхность с обеих сторон перегородки, поэтому стремятся выровнять только одну сторону, которая впоследствии не затирается. Все неровности при этом окажутся на другой стороне; их ликвидируют затиркой.

При кладке перегородок больших размеров в промышленных зданиях в перегородки встраиваются металлические колонны, обеспечивающие устойчивость перегородок. Все виды перегородок крепятся к стенам и перекрытиям. К стенам - с помощью ершей или гвоздей и проволоки, а перегородки из гипсолитовых плит - путем укладки металлических оцинкованных деталей. Детали крепления перегородок к перекрытиям дают в рабочих чертежах.

Перемычки, арки, своды, дымовые и вентиляционные каналы, карнизы и др. В настоящее время в качестве перемычек чаще всего используют сборные железобетонные балочки с опиранием 12-15 см, но можно применять и рядовые, клинчатые, лучковые арочные или стрельчатые перемычки из отдельных камней, для устройства которых устанавливают специальную опалубку – кружало.

Рядовые перемычки выполняют из отборного кирпича М75 на известково-цементном растворе М25. Для прочности в перемычку укладывают арматуру из полосовой или круглой стали диаметром (толщиной) 4-6 мм, по одному стержню сечением 0,2 см2 на каждые 1/2 кирпича толщины стены. Стержни втапливаются в слой раствора толщиной 2 см, предварительно уложенный на опалубке, и заводят в обе стороны за проем по 25 см, а концы их загибают в виде крюков.

Клинчатые и арочные перемычки выполняют из тесаного кирпича по опалубке соответствующей формы и чаще всего в зданиях со стенами “под расшивку”.

При устройстве таких перемычек из обычного кирпича над небольшими проемами швы из раствора делаются клинообразными, ширина их в нижней части арки не должна быть менее 5 мм, а в верхних – не более 25 мм. Перемычки выкладывают из нечетного числа камней, работу ведут одновременно с двух противоположных концов. Крайние ряды кладки перемычки опирают на выложенные в кладке стены опорные пяты. Заканчивают кладку перемычки средним замковым рядом.

Для кладки арочных перемычек устраивают дощатые кружала, опирающиеся на стойки. Правильность радиальных швов кладки и формы выкладываемой арки контролируют с помощью шнура и шаблона – угольника. Для опускания опалубки предусматривают специальные клинья, которые обеспечивают плавное раскружаливание (передачу нагрузки с опалубки на перемычку) арки после ее выкладки. Срок выдерживания перемычек на опалубке при растворе не ниже М25 составляет для рядовых перемычек – не менее 12 суток, а для клинчатых и арочных – 7 суток.

Карнизы и пояса выкладывают по цепной системе перевязки из отборного целого кирпича. Свес каждого ряда кладки в карнизах допускается не более 1/3 длины кирпича, а общей вынос кирпичного неармированного карниза не должен превышать половины толщины стены. При большем выносе карнизы выкладывают с армированием или применяют сборные железобетонные элементы.

Кладка стен облегченной конструкции.

В кладке стен облегченных конструкций часть ее заменяют пустотами, заполненными теплоизоляционными материалами. Это кирпично-бетонная кладка, колодцевая кладка, кладка конструкции ЦНИИСКа.

Кирпично-бетонная кладка состоит из двух продольных стенок в 1/2 кирпича, промежуток между которыми заполняется легким бетоном или легкобетонными вкладышами. Связь между продольными стенками осуществляется тычковыми кирпичными рядами. Связи, т.е. тычковые ряды, могут располагаться в одном уровне или в разных уровнях в шахматном порядке.

Колодцевая кладка также выполняется из двух параллельных стенок в 1/2 кирпича, выкладываемыми через 2,5-4 кирпича. Поперечные стенки перевязывают по высоте с продольными через один ряд кладки и выкладывают из целого кирпича. Колодцы (пустоты) в кладке стен заполняют термоизоляционными материалами (шлаком, пемзой, туфовым и ракушечниковым щебнем, другими материалами минерального происхождения) с легким трамбованием.

Облегченная кирпичная кладка конструкции ЦНИИСКа – это те же две стенки с теми же перемычками, тем же утеплителем. Только между утеплителем и наружной стенкой оставлена воздушная прослойка, улучшающая условия эксплуатации стены – вентилируемый фасад.

Кладка из камней неправильной формы.

Чаще всего камни неправильной формы используются для кладки в местностях, где этот камень доступен и дешев, в связи с чем дешевле и каменные конструкции из него. Используются такие камни для возведения хозпостроек, оград, иногда для индивидуальных жилых домов, но чаще всего – для устройства бутовых фундаментов.

Их выкладывают двумя способами: “под лопатку” и “под залив”. Кладку “под лопатку” выполняют рядами, как и из камней правильной формы, с соблюдением перевязки швов. Для этого камни необходимо подбирать, делая их приколку, с тем, чтобы получить ряды кладки толщиной до 30 см.

Первый ряд укладывают насухо на выровненный грунт или слой щебня из крупных постелистых камней с тщательной расщебенкой пустот. Для этого образовавшиеся в кладке пустоты заполняют мелким камнем, утрамбовывают и заливают жидким раствором. Укладку следующих рядов ведут с соблюдением перевязки швов на пластичном растворе.

Кладку “под залив” выполняют из рваного камня в опалубке или в распор со стенками траншей. В отличие от кладки “под лопатку” здесь не укладывают верстовых рядов, а просто укладывают камни слоями 12-20 см, расщебенивают и заливают раствором, вибрируют. Если бутовую кладку облицовывают кирпичом, то кладку ведут одновременно, кирпичную стенку используют как опалубку.

Бутобетонная кладка применяется при ширине фундаментов более 40 см. Представляет она собой бетонную смесь, в которую втапливаются бутовые или булыжные камни (до 50 % объема). Бетонирование ведут в щитовой опалубке или в распор с отвесными стенками траншеи, отрытой в плотных грунтах.

Поперечный размер втапливаемых камней обычно не превышает 1/3 ширины возводимой конструкции. Бутобетон менее трудоемок и требует менее квалифицированного труда.

Каменные стены значительной протяженности разрезают осадочными (до подошвы фундамента) или температурными (до фундамента) швами. Толщина шва - 10-20 мм. Форма шва – шпунтовая.

При возведении каменных конструкций в районах с повышенной сейсмичностью кладку приходится усиливать дополнительным армированием в углах, в местах примыкания стен, простенков. Перемычки в этих условиях устраиваются только монолитные. По всему периметру здания устраиваются антисейсмические пояса из монолитного железобетона.

14 апреля 2011

Кирпичная кладка требует соблюдения ряда технологических правил: поливка кирпича, равномерность возведения кладки по всему фронту, соблюдение горизонтальности рядов, вертикальности стен и углов. Потеря воды может нарушить процесс схватывания раствора и вызвать понижение его прочности.

Кладку следует вести равномерно по всему фронту в пределах захватки. Границу захватки заканчивают штрабой вертикальной или убежной, которая необходима для сопряжения последующей кладки с ранее выложенной.

При кладке необходимо также строго соблюдать горизонтальность рядов (проверка уровнем). Незначительные отклонения в толщине горизонтальных швов могут привести к неодинаковому количеству рядов кладки в пределах одной и той же высоты. Это влечет за собой неправильное чередование рядов в сопрягаемых стенах. При кладке необходимо также строго соблюдать горизонтальность рядов (проверка уровнем). Незначительные отклонения в толщине горизонтальных швов могут привести к неодинаковому количеству рядов кладки в пределах одной и той же высоты. Это влечет за собой неправильное чередование рядов в сопрягаемых стенах.

Кладку ведут по рейкам-порядовкам прикрепляемым гвоздями к возводимой стене. На рейке размечают ряды кладки с учетом толщины горизонтального шва и уровни отметок укладки балок, плит, перемычек и т. п. Рейки-порядовки устанавливают во всех углах здания, а на прямых участках – не реже 12 м друг от друга.

Кладку верстовых рядов ведут по шнуру-причалке. Горизонтальность рядов проверяют нивелиром или уровнем. Вертикальность углов и стен – отвесом, толщину стен – шаблоном, ровность стен – правилом. Незначительное отклонение стены от вертикали влечет за собой увеличение штукатурного слоя, а большое – нарушение устойчивости стены. Поэтому отклонение стены от вертикали не допускается более 10 мм в пределах одного этажа и 30 мм – по всей высоте здания.

Окол или притеску кирпичей каменщик осуществляет молотком-кирочкой, укладку и разравнивание раствора – лопатой и кельмой, расшивку швов – расшивкой.

Рабочее место каменщика – это площадка у возводимой стены, где ведется кладка и где размещены инструменты и материалы, необходимые для работы. Рабочее место каменщика должно быть организовано так, чтобы для всех рабочих, занятых на этом процессе, были созданы условия, обеспечивающие высокопроизводительную, бесперебойную и удобную работу.

Рационально организованное рабочее место включает рабочую зону, зону складирования материалов и проходы. Увеличивать ширину рабочей зоны нежелательно, так как это отдаляет подсобных рабочих от места укладки кирпича и, следовательно, снижает их производительность. Зона материалов шириной 1-1,5 м расположена за рабочей зоной и предназначена для размещения запаса материалов.

При кладке стен с проемами кирпич следует располагать против простенков, а раствор – против проемов. При кладке столбов кирпич располагают слева, а раствор – справа от каменщика. В эту зону должны доставлять стройматериалы на 2-3 часа работы.

Для проходов оставляют свободную зону шириной 0,3-0,9 м.

Методы производства каменных работ. Кирпичную кладку выполняют поточно-расчлененным или поточно-кольцевым методом. Поточно-расчлененный метод может выполняться на этаж-захватке или на ярус-захватке. Наиболее распространен поточно-расчлененный метод на этаж-захватке. При этом методе здание делят на отдельные, одинаковые по трудоемкости захватки. Кладку стен ведут в пределах захватки на всю высоту этажа.

При поточно-расчлененном методе работы обычно ведут в две смены. В первую ведут кладку стен, а во вторую – переставляют или наращивают подмости, подают материалы в рабочую зону, монтируют сборные конструкции, если бригада комплексная.

А расчлененным он называется потому, что в основу метода положен принцип расчленения комплекса работ на составляющие процессы и выполнение этих процессов специализированными звеньями постоянного состава в одинаковом темпе. Звенья формируют исходя из следующих условий: процесс кладки должен быть расчленен на отдельные группы технологически связанных между собой операций, которые закрепляются за отдельными исполнителями. Операции, требующие применения высококвалифицированного труда, должны быть отделены от операций, которые могут выполняться малоквалифицированными каменщиками.

В зависимости от конструктивных особенностей здания (толщины стены, числа и размеров проемов, сложности архитектурных форм) целесообразно применять то или иное распределение рабочих операций среди членов звена и общую численность звена. Существуют звено двойка, тройка, четверка, пятерка, шестерка.

При проектировании производства каменных работ составляют график их выполнения.

При поточно-кольцевом методе разбивку здания на делянки не производят, а кладку ведут звеньями, перемещающимися по его периметру и выполняющими кладку одного ряда кирпичной стены на одной высоте, обычно звеном шестеркой.

Каменные работы выполняют, как правило, комплексные бригады.

Первые 16-18 рядов кладки каждого этажа ведут непосредственно с междуэтажных перекрытий, последующие ряды – с инвентарных подмостей.

Для производства каменных работ на высоте применяют специальные устройства – подмости и леса, с помощью которых изменяют уровень рабочего места каменщиков.

Подмости применяют при высоте каменной кладки до 6 м (от уровня земли или перекрытия). Их устанавливают внутри здания на грунт или плиты перекрытия.

Наиболее широко в практике строительства используют блочные и шарнирно-панельные подмости. Опоры подмостей этих типов шарнирно закреплены к несущим элементам настила. Изменяя положение опор, меняют высоту рабочего настила в пределах от 1,0-1,2 м до 2,0-2,4 м. Монтаж, демонтаж и перестановку подмостей производят с помощью крана.

Леса применяют при каменной кладке стен одноэтажных зданий (промышленных цехов, спортивных сооружений и др.) высотой более 6 м. Инвентарные стоечные леса представляют собой металлическую (из труб) рамно-пространственную конструкцию с деревянными щитами рабочего настила и ограждениями.

Их устанавливают на поверхности земли снаружи, а в отдельных случаях и внутри здания и наращивают по мере возведения стен, переставляя рабочий настил по высоте через 1 м.

14 апреля 2011

Бетонные и железобетонные конструкции во всех видах строительства занимают в России если не доминирующее, то близкое к нему положение. Причин тому много как объективных, так и не совсем. Конструкции могут быть сборными, сборно-монолитными и монолитными. Каждый из вариантов, естественно, имеет свои преимущества и недостатки.

Применение монолитного бетона позволяет уменьшить расход стали на 7-20%, бетона – до 12% за счет оптимизации конструктивных решений, переходу к неразрезным пространственным системам, учета совместной работы элементов.

В монолитных конструкциях легче решается проблема стыков, улучшаются теплозащитные свойства ограждающих конструкций, снижаются эксплуатационные затраты. Однако при этом возрастают энергетические и трудовые затраты на строительной площадке, так как основной объем работ при строительстве из монолитного железобетона приходится на строительную площадку.

мы рассмотрим технологию возведения монолитных бетонных и железобетонных конструкций, специфика которых заключается в наличии «мокрых процессов», необходимости выдерживания для набора прочности забетонированных конструкций. Монтаж сборных конструкций рассматривается в другом разделе, а заводское производство конструкций – вовсе в отдельном курсе.

При возведении монолитных конструкций в комплекс работ входят процессы изготовления и установки опалубки, изготовления и установки арматуры, приготовления, транспортирования и укладки бетонной смеси, разборки опалубки (распалубка). При этом устройство опалубки и армирование относят к подготовительным работам.

Изготовление опалубки, арматурных каркасов, армоопалубочных блоков, приготовление товарной бетонной смеси – это в основном процессы заводского производства, установка опалубки и арматуры, транспортирование и укладка бетонной смеси, выдерживание бетона, демонтаж опалубки – это процессы построечные.

8 апреля 2011

Строительство монолитных домов – это довольно сложный

технологический процесс. Однако сам принцип возведения зданий достаточно

прост. Строительство начинается с самой обычной процедуры – на участке

создается каркас из опалубки, в который заливается бетонная смесь.

Другими словами, здание растет непосредственно на строительном участке.

Кроме того, нет необходимости приобретать многочисленные стройматериалы – достаточно использовать смесь из жидкого бетона.

Для

строительства крупнопанельных домов необходимо привлекать дополнительную

тяжелую технику. При использовании монолитного строительства,

потребность в таких технических агрегатах полностью отпадает. Достаточно

одного бетононасоса, при помощи которого в опалубку заливается

подготовленная смесь. Для

строительства крупнопанельных домов необходимо привлекать дополнительную

тяжелую технику. При использовании монолитного строительства,

потребность в таких технических агрегатах полностью отпадает. Достаточно

одного бетононасоса, при помощи которого в опалубку заливается

подготовленная смесь.

Строительств монолитных домов дает возможность возводить здания с

любым количеством этажей. Кроме того, значительно экономится время

строительства, можно уложиться даже в кратчайшие сроки заказчика?

создавать дома любой планировки, так как полностью отсутствуют

ограничения, связанные со стандартными железобетонными конструкциями.

Это позволяет полностью удовлетворить все желания и требования

заказчика. У монолитного строительства есть еще одно преимущество.

Применяя этот способ возведения зданий, можно создавать разнообразные

криволинейные формы в домах, такая возможность позволяет значительно

расширить количество архитектурных элементов.

Сама процедура возведения монолитных домов состоит из нескольких

последовательных этапов. Сначала нужно приготовить и доставить на место

строительства необходимое количество бетона. После этого можно

приступать к возведению опалубки, в которую будет заливаться жидкий

бетон. Подготовленную опалубку необходимо обработать специальным

раствором, и установить в необходимом месте при помощи кронштейнов,

замков, стоек и т.п.

Если опалубка съемная, то после того, как застынет

бетонная смесь, ее можно удалить с готовой конструкции. Если

использовалась несъемная опалубка, то она остается на здании и в

дальнейшем используется как дополнительная теплоизоляция здания. При

монолитном строительстве обычно применяется несъемная опалубка. Именно

качественная опалубка оказывает непосредственное влияние на

долговечность и надежность возведенной конструкции.

Теперь возникает естественный вопрос. Из каких материалов должна

быть изготовлена опалубка, которая подходит для монолитного

строительства?

Для возведения монолитных домов можно использовать опалубки из пиломатериалов, пластика или металла. Деревянная опалубка, конечно, стоит

довольно дешево, по сравнению с другими, но и длительным сроком

использования она не может похвастаться. Лучше всего использовать

металлическую или полистироловую опалубку. Эти сстройматериалы

отличаются долговечностью, надежностью и практичностью. Кроме того, у

полистирола имеются отличные показатели по теплоизоляции. При

строительстве монолитных домов используется два вида опалубки:

- щитовая опалубка. Применение этого вида опалубки позволяет

возводить блоки квартир и сразу создавать внутренние стены помещений и

перекрытия.

- туннельная опалубка. Использование такой опалубки дает

возможность создавать монолитные дома без применения балок. Квартиры в

таком здании могут быть разнообразной планировки, и в случае

необходимости можно легко и быстро произвести перепланировку , согласно

требованиям заказчика.

Закончив эти приготовления, можно начинать заливку бетонной смеси в подготовленную форму (опалубку).

Самыми главными качествами монолитных бетонных домов являются

надежность, прочность и жесткость. Эти параметры позволяют монолитному

строительству опередить все другие применяемые технологии. Строительство

монолитных домов позволяет добиться равномерной осадки здания,

перераспределения нагрузки и предотвращения возникновения трещин на

стенах возведенной конструкции. На дома, построенные таким методом,

почти не влияют различные осадки (снег, град, дождь и т.д.). У зданий

отсутствуют места стыковки плит, а такие стыки являются самым хрупким

местом обычного дома.

Современные технологии позволяют создавать полностью монолитное

или сборно-монолитное здание. При использовании второго варианта, стены

дома могут быть кирпичные или панельные, а основная конструкция –

монолитная.

Исходя из всего описанного, можно сделать несколько выводов

относительно преимуществ монолитного строительства домов. Во-первых,

такие дома можно возводить очень быстрыми темпами, что значительно

экономит трудовые и денежные ресурсы. Во-вторых, на построенной

конструкции полностью отсутствуют швы и стыки, что позволяет монолитным

зданиям продержать около 140-150лет.

В-третьих, дома, построенные при

помощи этой технологии, намного легче стандартных панельных или

кирпичных домов (примерно на 15%). В-четвертых, все стены и потолки этих

зданий полностью подготовлены к отделочным работам, что позволяет

сэкономить вполне ощутимые средства. В-пятых, строительство монолитных

домов вполне можно производить при любых погодных условиях, даже в

зимнее время при 25 градусах мороза, а это имеет огромное значение в

наших климатических условиях.

Современное монолитное строительство – это одна из самых

перспективных технологий, которая в последние годы приобретает все

большую популярность.

7 апреля 2011

Деревянные дома – это классика, которая не потеряла свою

актуальность. Сегодня большинство жителей мегаполисов отказываются от

построек из кирпича и бетона и интересуются жильем в гармонии с

природой. Натуральный аромат и экологичность – это те качества, которые

привлекают ценителей «натурального» жилья.

Те, кто следует восточной философии, желая жить по фен-шую, в

первую очередь отказываются от строительной арматуры, которая по данному

учению перекрывает доступ космической энергии, и предпочитают дома из

древесины.

Какой вид древесины лучше выбрать?

Если говорить о натуральных материалах, то на первый план выходит

сосна, которая издает приятный аромат. Смолистая структура сосны

обладает рядом преимуществ: сохраняет уровень влажности в доме и

продлевает срок службы деревянной конструкции, являясь защитой от

неблагоприятных внешних условий. Со временем дома из сосны не утрачивают

свой прежний вид. Если говорить о натуральных материалах, то на первый план выходит

сосна, которая издает приятный аромат. Смолистая структура сосны

обладает рядом преимуществ: сохраняет уровень влажности в доме и

продлевает срок службы деревянной конструкции, являясь защитой от

неблагоприятных внешних условий. Со временем дома из сосны не утрачивают

свой прежний вид.

Также востребована в сфере строительства ель, которая активно

применяется в декорировании интерьеров. Она имеет пористую структуру,

устойчива к процессам гниения и самостоятельно регулирует уровень тепла в

доме.

Лиственница – это более дорогой строительный материал, но удобный

и долговечный. Она отличается от других пород своей эластичностью и

податливостью в работе. Также доски лиственницы устойчивы к внешним условиям и

к процессам гниения.

Кедр – это самый дорогой материал, который имеет необыкновенный

цвет и смотрится богато и элегантно. Материалы из кедра уникальны

наличием кедровой смолы, которая выдерживает резкие перепады температур и

не восприимчива к влаге. Дом из кедра полезен для здоровья людей,

которые в нем проживают.

Древесина уже сама по себе обладает теплоизоляционными

свойствами. Именно поэтому деревянные постройки имеют меньшую толщину по

сравнению с кирпичными конструкциями. Таким образом, дома из древесины

выходят намного дешевле кирпичных построек.

Но следует также отметить, что дерево имеет некоторые недостатки –

оно подвержено деформации от воздействия внешних факторов. Поэтому его

перед постройкой следует подвергать защитной обработке специальными

средствами-антисептиками.

Одним из основных вредителей деревянных домов является

жук-точильщик, поэтому необходимо обрабатывать дерево инсектицидным

средством.

Особенности постройки домов из дерева.

Строительство домов из древесины можно разделить на два этапа,

которые связаны с физико-механическими особенностями древесины (ее

усадка или усушка из-за испарения в ней влаги).

Первый этап состоит из приготовления материала и установки его на

фундамент. После того как деревянный сруб установлен, необходимо

подождать, чтобы дерево устоялось. Если данные работы производятся

летом, то выждать усадки сруба необходимо один год.

Вторым этапом является установка окон и дверей, обшивка внешних

стен другими стройматериалами, настил полов и отделочные

работы.

Если не придерживаться некоторых строительных правил при

постройке деревянных домов, то последствия могут быть негативными, так

как деревянный сруб может повиснуть на окнах или дверях и образуются

трещины в стенах.

Экологические стройматериалы из бруса сегодня особо

популярны в постройке деревянных домов. Брус обладает рядом

положительных характеристик: не образует трещин, не рассыхается и

надежен в эксплуатации.

Брус можно разделить на профилированный и клееный.

Профилированный брус – это 100%-ый деревянный массив, который отличается

строганной ровной формой, поэтому предназначен для постройки тяжелых

деревянных строений. Основа данного материала – сосна или ель.

Технология постройки домов из бруса профилированного является

трудоемким процессом. Строительные материалы проходят стадию распила,

затем их сортируют и даже наличие маленьких пороков древесины является

причиной отсеивания. Технология сборки дома из профилированного бруса

достаточно проста, так как все его детали изготавливаются на станке с

высокой точностью.

Форма бруса для стен рассчитывается таким образом, что

впоследствии влага не попадает в стыки, а это защищает стены от гнили.

Чтобы стянуть профилированный брус применяют нагели, которые держат

деревянную конструкцию. Одним из преимуществ профилированного бруса

является отсутствие отделочных работ, как внутренних, так и наружных.

Следует также отметить, что между распилом материала и монтажом проходит

некоторое время, поэтому усадка дерева будет минимальной, чего не

скажешь о строительстве из дерева с обычной влажностью. Форма бруса для стен рассчитывается таким образом, что

впоследствии влага не попадает в стыки, а это защищает стены от гнили.

Чтобы стянуть профилированный брус применяют нагели, которые держат

деревянную конструкцию. Одним из преимуществ профилированного бруса

является отсутствие отделочных работ, как внутренних, так и наружных.

Следует также отметить, что между распилом материала и монтажом проходит

некоторое время, поэтому усадка дерева будет минимальной, чего не

скажешь о строительстве из дерева с обычной влажностью.

Если в качестве материала применяется клееный брус, то эти дома

отличаются высокой прочностью, поэтому его применяют для несущих частей и

балок. Клееный брус не подвержен гниению и стойкий к перепадам

температур. При постройке такого дома не обязательно возводить массивный

фундамент, который требует немалых вложений.

Постройки из клееного бруса являются относительно новой

технологией, которая позволяет строить дома оперативно (в течение

месяца). Брус имеет замок, благодаря которому коробка собирается как

конструктор. Таким домам не свойственна усадка, в отличие от других

видов деревянных заготовок.

Строительство домов из древесины не требует кондиционеров, так

как воздухообмен происходит через стены, поэтому свежий воздух в таких

домах гарантирован. Дом самостоятельно способен поддерживать влажность и

распределять тепло. Таким образом, в таком доме летом не жарко, а зимой

тепло и уютно.

В нашем интернет магазине стройматериалов вы можете приобрести пиломатериалы по самым выгодным ценам.

7 апреля 2011

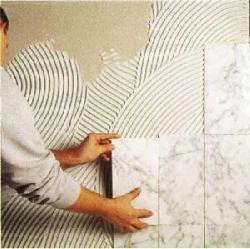

Уже прошло время, когда ремонт представлял собой долгосрочные,

изнурительные работы, для проведения которых необходимо было иметь

довольно большой опыт в строительном деле.

Современные технологии

позволяют любому человеку быстро и качественно обновить внешний вид

своей квартиры, не имея большого опыта и специальных знаний. Это

относится и к отделке помещений облицовочной или керамической плиткой. В наше время не

надо замешивать цементный раствор, подбирая консистенцию, необходимую в

каждом отдельном случае, рискуя получить не совсем хороший результат

работы.

Современные производители плиточного клея уделяют большое

внимание качеству и простоте использования своей продукции. Любой клей,

применяемый в отделочных работах, должен иметь определенные свойства:

устойчивость к механическим нагрузкам, водостойкость и хорошую

воздухопроницаемость, в некоторых случаях выдерживать большие тепловые

нагрузки и обладать морозостойкостью. От этих факторов зависит

долговечность плиточной кладки, что имеет очень большое значение при

выполнении ремонтных работ. Современные производители плиточного клея уделяют большое

внимание качеству и простоте использования своей продукции. Любой клей,

применяемый в отделочных работах, должен иметь определенные свойства:

устойчивость к механическим нагрузкам, водостойкость и хорошую

воздухопроницаемость, в некоторых случаях выдерживать большие тепловые

нагрузки и обладать морозостойкостью. От этих факторов зависит

долговечность плиточной кладки, что имеет очень большое значение при

выполнении ремонтных работ.

Так как же выбирать плиточный клей?

Во-первых, необходимо

учитывать материал поверхности, на которую монтируется плитка. Чаще

всего это оштукатуренные, окрашенные поверхности, поверхности из

пластика, дерева и гипсокартона, кирпичные стены. Не следует забывать и о

влажности в помещении - так в сухих помещениях и помещениях с

повышенной влажностью используются материалы, имеющие различные

свойства. Всю информацию можно легко найти на упаковке, производитель

всегда очень доходчиво доводит ее до покупателя. Важно не забывать, что

от грамотного подбора клея во многом зависит долговечность вашего

ремонта и эстетический вид помещения.

Так из чего же состоит плиточный клей?

По сути, он устроен как

обычный раствор из цементно-песчаных составляющих. Это порошковый

продукт, включающий в себя наполнители, вяжущие вещества и добавки

заводского изготовления. В отличие от простых растворов, в составе

современного клея отсутствует вода, что делает его очень удобным в

применении и транспортировке. Благодаря достижениям современной науки

этот продукт имеет такие качества, как длительная жизнеспособность,

хорошее прилипание к любым поверхностям, довольно быстрое затвердевание,

достаточная пластичность, низкий коэффициент усадки, терпимость к

высоким температурам и морозостойкость.

Производители разделяют свой продукт на несколько классов. Это

«эконом», «стандарт» и «универсал». Первый — самый недорогой вид клея.

Он имеет посредственное качество и продается по низкой цене. Второй

класс имеет лучшие характеристики, но и стоит на более высоком ценовом

уровне. Обычно его используют для монтажа кафельных и керамических

плиток, плит из камня с сильно выраженным рельефом тыльной стороны. И

наконец класс «универсал». Он имеет наибольшее распространение. Каждый

состав этого клея подобран для узкой специализации, что делает его

незаменимым для выполнения конкретных работ. Такие смеси наиболее

дорогие.

Для удобства работы и достижения наибольшего эстетического

эффекта производители практикуют добавление красителей при изготовлении

клея любого класса. Производится даже прозрачный плиточный клей для

кладки прозрачной плитки, позволяющий изготовлять мозаики.

Следует сказать, что все смеси, представленные на нашем рынке,

независимо от производителя, изготовляются в России. Это позволяет

снизить стоимость продукции и транспортные расходы без ущерба качеству. Следует сказать, что все смеси, представленные на нашем рынке,

независимо от производителя, изготовляются в России. Это позволяет

снизить стоимость продукции и транспортные расходы без ущерба качеству.

В обычных магазинах клеи продаются в стандартных упаковках по 10 и

25 кг. Для проведения небольших объемов работ можно найти развесы по 3 и

5кг. При покупке следует учитывать, что расход клея обычно не превышает

5 кг. на квадратный метр поверхности, но это только в том случае, если

смесь не используется в качестве шпатлевки или выравнивания поверхности.

При покупке клея необходимо учитывать следующие моменты:

1. Для какой поверхности используется смесь (бетон, кирпич и

т.д.). Не следует забывать подготовить основание, очистив его и

обработав специальным составом, предотвращающим впитывание влаги.

2. Следует учитывать слой, накладываемый за один проход. Это

наиболее актуально, если имеется необходимость выравнивания поверхности.

3. Необходимое время для полного высыхания смеси и достижения ее заявленных прочностных характеристик.

4. Важно знать тип плитки, которую будет держать выбираемый клей.

Они отличаются способностью впитывания воды. Если отнестись к этому

вопросу без должного внимания, то цементная составляющая, входящая в

состав смеси, не имея достаточное количество влаги, не сможет приобрести

необходимые свойства, что отрицательно повлияет на качество кладки.

5. Следует учитывать характер выполняемых работ. К примеру -

внутренние они или наружные. Большое внимание требуют поверхности с

сильным перепадом температур (камины, подогреваемые полы, печи). Здесь

потребуются специальные смеси.

В заключение надо сказать, что к выбору плиточного клея надо

подходить со всей ответственностью. Также необходимо соблюдать рецептуру

приготовления и использования смеси, размещенную на упаковке. Только в

этом случае работа будет доставлять вам удовольствие и в дальнейшем вы

оградите себя от исправления допущенных ошибок и нежелательных

финансовых расходов.

В нашем интернет магазине стройматериалов вы можете приобрести лучший плиточный клей юнис плюс по самым выгодным ценам.

6 апреля 2011

Среди современных отделочных материалов существует множество

вариантов для отделки стен в ванной. Чтобы сделать удачный выбор,

необходимо принимать во внимание ряд существенных факторов. Основным,

безусловно, является повышенный уровень влажности в этом помещении.

Кроме того, с учётом его основной функциональной нагрузки, предъявляются

повышенные гигиенические требования, диктующие особенности ухода за

стеновым покрытием. И конечно же, учитываются эстетические

характеристики материала, простота отделки и её долговечность.

К числу самых недорогих отделочных материалов относятся краска,

обои и самоклеющаяся плёнка. Покраска стен – один из наиболее

традиционных видов отделки, не требующий значительных затрат.

Профессиональная подготовка поверхности стен и выбор качественной краски

(предпочтительно на латексной основе) позволяет создать оригинальный и

вполне современный интерьер. Но такое покрытие сравнительно недолговечно

и требует тщательного ухода. К числу самых недорогих отделочных материалов относятся краска,

обои и самоклеющаяся плёнка. Покраска стен – один из наиболее

традиционных видов отделки, не требующий значительных затрат.

Профессиональная подготовка поверхности стен и выбор качественной краски

(предпочтительно на латексной основе) позволяет создать оригинальный и

вполне современный интерьер. Но такое покрытие сравнительно недолговечно

и требует тщательного ухода.

Обои применяют в ванной редко. Для этого помещения пригодны

только обои с высоким уровнем влагостойкости – акриловые, виниловые,

стеклопластиковые. Но и они не обеспечивают долговечности отделки в

условиях высокой влажности. К преимуществам этого покрытия можно отнести

широкие возможности при выборе дизайна, а также сравнительно невысокую

стоимость отделочных работ.

Самоклеющаяся плёнка, как и обои, имеет большой выбор цветов и

рисунков, легко клеится. Но качество такой отделки, как правило,

невысоко. Это покрытие недолговечно, и широкого распространения не

получило.

Практичны и экономичны такие виды отделочных материалов как

пластиковые панели и влагостойкий гипсокартон. С их помощью легко скрыть

дефекты стен; эти покрытия долговечны, легко монтируются. Многообразие

расцветок пластиковых панелей также способствует их привлекательности

для покупателей. Но следует иметь в виду, что материал панелей горюч; к

тому же панели неустойчивы к механическому воздействию, у них может

проявляться характерный синтетический запах.

Гипсокартон позволяет моделировать рельеф стеновых поверхностей,

создавая оригинальный дизайн. Но такие стены требуют дополнительной

отделки. Кроме того, этот материал не выдерживает механической нагрузки:

закрепить на стене из гипсокартона зеркало или полочку проблематично.

Высокое качество и долговечность отделки обеспечивает мрамор.

Этот материал пригоден не только для облицовки стен и пола, он

используется и при изготовлении различных элементов интерьера ванной.

Отделанное мрамором помещение выглядит чрезвычайно эффектно. Однако

стоимость материала и соответствующих отделочных работ высока, кроме

того, мраморное покрытие требует регулярного профессионального ухода,

позволяющего сохранить его внешний вид и свойства.

Используются для отделки ванных комнат также пиломатериалы, пропитанное

специальными антисептическими и водоотталкивающими составами; зеркальная

и мозаичная плитка; «линолеум» для стен; иные материалы.

Но самой популярной для отделки ванных комнат по-прежнему

остаётся керамическая плитка. Этот отделочный материал отличается

большим разнообразием размеров, расцветок и фактур, что позволяет

подбирать необычные и выразительные сочетания, добиваясь оригинальных и

современных дизайнерских решений.

Керамическая плитка обладает различной пористостью, что

непосредственно отражается на её способности впитывать влагу. Для ванных

комнат предпочтительна плитка с низкой пористостью – это изделия

первого или второго класса. Помимо уровня влагопоглощения, существенной

характеристикой является устойчивость к химическому воздействию, что

тоже указывается на маркировке. Товары бывают разными, - большими, а иногда и красными. Некоторые кладут на пол, другие упаковывают в стрейч-плёнку, но основная масса хранится в коробках. Комплектующие соединяются между собой при помощи зацепов и болтов. Это удобно и надёжно. Класс химической устойчивости

керамической плитки обозначается буквами от A (наиболее высокая

устойчивость) до D (наименее устойчивая).

Износоустойчивость керамической плитки – фактор более

существенный для напольного покрытия, чем для отделки стен. Тем не

менее, этот показатель, также как и прочность, учитывается при выборе

материала. Прочность плитки обычно зависит от её размера и толщины. Износоустойчивость керамической плитки – фактор более

существенный для напольного покрытия, чем для отделки стен. Тем не

менее, этот показатель, также как и прочность, учитывается при выборе

материала. Прочность плитки обычно зависит от её размера и толщины.

Традиционная керамическая плитка бывает квадратной или

прямоугольной, но можно подобрать изделия треугольной и даже

многоугольной формы, что расширяет возможности дизайна ванной комнаты.

Поверхность плитки может быть глянцевой или матовой; бывает плитка с

рельефной, фактурной поверхностью. Для помещений с высокой влажностью

предпочтительна матовая плитка.

Различают три сорта керамической плитки – в зависимости от её

качества. С этим показателем связаны как внешние характеристики

(качество поверхности и нанесённого рисунка, ровность плитки и так

далее), так и показатели её прочности, устойчивости к различным

воздействиям. Диапазон стоимости керамической плитки чрезвычайно широк;

цена изделия непосредственно зависит от его характеристик и свойств.

К безусловным достоинствам керамической плитки относятся также её

гигиеничность, простота и удобство ухода за этим покрытием,

долговечность отделки. Случайно повреждённая плитка может быть заменена

без ущерба для покрытия в целом, что также является одним из преимуществ

материала. При качественной подготовке основы процесс укладки

керамической плитки занимает не слишком продолжительное время, при этом

уровень декоративности покрытия чрезвычайно высок.

В нашем интернет магазине стройматериалов вы можете приобрести стройматериалы по самым выгодным ценам.

1 апреля 2011

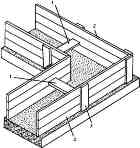

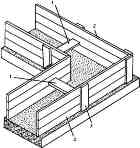

Опалубочная система – понятие, включающее опалубку и элементы, обеспечивающие ее жесткость и устойчивость – крепеж, леса, поддерживающие конструкции.

Опалубка – это форма, в которую укладывается бетонная смесь при возведении бетонных и железобетонных конструкций непосредственно на месте их расположения в возводимом здании или сооружении. Конструкция опалубки должна гарантировать необходимую точность запроектированных размеров бетонируемых конструкций. Внутренние поверхности опалубки, контактирующие с бетоном, должны обеспечить требуемое качество лицевых бетонируемой конструкции. Опалубка – это форма, в которую укладывается бетонная смесь при возведении бетонных и железобетонных конструкций непосредственно на месте их расположения в возводимом здании или сооружении. Конструкция опалубки должна гарантировать необходимую точность запроектированных размеров бетонируемых конструкций. Внутренние поверхности опалубки, контактирующие с бетоном, должны обеспечить требуемое качество лицевых бетонируемой конструкции.

Для этого опалубка должна:

• точно соответствовать проектным размерам;

• сохранить эти размеры и форму под воздействием собственного веса, веса арматуры и бетонной смеси, ветровых нагрузок, нагрузок, возникающих в процессе производства работ (вибрация, вес монтажников, механизмов, температурные нагрузки в случае применения термоактивной опалубки);

• иметь гладкие внутренние поверхности с минимальной адгезией к свежеуложенному бетону;

• быть технологичной и экономичной, т.е. простой в сборке и разборке, нетрудоемкой и недорогой.

Прочность и жесткость опалубки обеспечивается расчетом при ее проектировании. Качество поверхности, а также снижение адгезии к забетонированной конструкции достигается применением смазок. Смазки бывают от самых простых (отработанное моторное масло) до экзотических, одноразовых и многоразовых, в зависимости от материала опалубки и возможностей строительной организации.

В качестве материала для устройства опалубки используют пиломатериалы, сталь алюминиевые сплавы, влагостойкую фанеру и древесные плиты, железобетон, армоцемент, стеклопластик, полипропилен с наполнителем повышенной прочности, прорезиненные ткани.

Пленки на поверхности опалубки наносят методом горячего прессования с использованием для пропитки древесины бакелитовых жидких смол, эпоксидно-фенольных лаков, используют стеклоткань, пропитанную фенолформальдегидом.

Находят применение пластмассовые опалубки, особенно армированные стекловолокном.

По признаку повторяемости использования различают опалубку инвентарную, т.е. многократно используемую, и стационарную, используемую только для одного сооружения.

В конструктивном отношении опалубка может быть: разборно-переставная мелкощитовая и крупнощитовая, объемно-переставная (блочная), скользящая; катучая; несъемная и индивидуальная.

Разборно-переставную опалубку используют при бетонировании фундаментов, перекрытий, колонн, балок, реже стен и других конструкций. Это, пожалуй, наиболее универсальный тип опалубки. Чаще всего в качестве материалов для такой опалубки применяются пиломатериалы, металлопрокат и их сочетания. Элементы, из которых собирается сборно-переставная опалубка, - щиты, короба, кружала, стойки, а также отдельные бруски и стойки. Элементы деревянной опалубки собираются из досок и брусков и сшиваются гвоздями.

Доски берут воздушно-сухие, толщиной не менее 25 мм с обрезанными кромками. Для получения ровной и гладкой поверхности бетона опалубку со стороны, прилегающую к бетону, строгают. Эта же поверхность перед бетонированием смазывается олифой, известью или окрашивается красками (лаками).

Деревянная разборно-переставная опалубка не отличается длительным сроком службы. Отдельные ее элементы редко выдерживают более 10-15 оборотов. Поэтому естественно стремление создать конструкции более долговечные, например, с использованием металлопроката, т.е. деревометаллической и металлической опалубки.

В настоящее время на строительных площадках страны находят применение множество опалубочных систем различных иностранных фирм («Дока», «Мева», «Далли», «Тиссен», «НОЕ», «Утинор» и др.). Особенностями таких систем являются следующие конструктивные отличия. В качестве несущих элементов используется металлический каркас (стальной или алюминиевый), а в качестве материала палубы – водостойкая фанера или стальные оцинкованные листы с порошковым покрытием.

Тщательная обработка поверхности материала палубы дает возможность эксплуатировать ее до 200 оборотов, легко и быстро очищать от остатков бетонной смеси, обеспечивая высокое качество поверхности бетонируемых конструкций. Простота крепления щитов к каркасу позволяет быстро заменить изношенную палубу. Кроме того, для соединения элементов опалубки между собой применяются быстродействующие и универсальные зажимные приспособления.

Увеличение срока службы до 100 и более оборотов влечет за собой стремление к созданию опалубочных систем, которые можно использовать для различных видов конструкций. Так, возникает унифицированная разборно-переставная опалубка, отличающаяся от обычной большей взаимозаменяемостью элементов, повышенной жесткостью и наличием инвентарных приспособлений, облегчающих собираемость опалубки. Например, мелкощитовая опалубка «Фрамэко» фирмы «Дока», разработанная для бетонирования колонн, позволяет опалубить колонны с поперечным сечением до 75х75 см с шагом 5 см., или разборно-переставные опалубки для бетонирования перекрытий любых размеров.

Наличие на стройплощадке грузоподъемных механизмов и больших объемов работ приводит к естественному укрупнению элементов и превращению разборно-переставной опалубки в просто переставную, т.е. опалубки, переставляемой целиком. Среди такой опалубки можно выделить блочно-переставную для фундаментов, колонн, объемно-переставную П-образную для бетонирования одновременно стен и перекрытий, подъемно-переставную для бетонирования высотных сооружений, в том числе конусных или другого изменяющегося по высоте сечения.

Одна из разновидностей переставной опалубки опалубка пневматическая. Ее успешно используют для возведения коллекторов, покрытий купольных сооружений и сводчатых тонкостенных конструкций.

Этот вид опалубки выполняют в виде гибкой оболочки из высокопрочной прорезиненной ткани или прочной полимерной пленки, пленки из резинолатексных материалов. Армирование используют либо дисперсное рубленым стекловолокном, либо тонкими арматурными сетками. Бетон наносят набрызгом или послойно.Рабочие располагаются на автогидроподъемнике, толщина слоя контролируется с помощью заранее установленных маяков проектной толщины.

Для бетонирования линейно протяженных сооружений, имеющих постоянное поперечное сечение, таких как подпорные стенки, тоннели и коллекторы подземных сооружений и коммуникаций, возводимых открытым способом, используется катучая опалубка с механическим устройством для складывания опалубки внутри забетонированной конструкции и установленная на рельсовой тележке внутри бетонируемой конструкции.

Применение опалубки особенно эффективно при возведении сооружений, в стенах которых отсутствуют или присутствуют в незначительных количествах проемы (силосы, дымовые трубы, градирни, ядра жесткости высотных зданий, резервуары, радио- и телевизионные башни). Опалубка состоит из двух одинаковой высоты внутренних и наружных щитов неизменяемой конструкции.

Перемещается опалубка с помощью домкратов с полыми винтами, опирающимися на домкратные стержни с помощью специальных букс. Домкратные стержни могут быть оставлены в бетоне в качестве дополнительной арматуры, могут извлекаться из специально для этого предназначенных труб, могут располагаться в стороне от опалубки. Расстояние между домкратными стержнями 1.2-2.0 м. Бетонирование может осуществляться непрерывно по мере перемещения опалубки вверх со скоростью 1-4 см в минуту, или послойно с цикличным подъемом щитов опалубки на 70-80 см.

Рациональным направлением в строительстве является разумное сочетание монолитного железобетона и сборных конструкций. Часто эффективными оказывается комбинированное применение сборных и монолитных ограждающих конструкция стен, цоколей, фундаментов и других конструктивных элементов.

|

Вдавливание применяют при погружении коротких свай сплошного и трубчатого сечения, оно эффективно для погружения железобетонных свай во влажные глинистые и суглинистые грунты. Для вдавливания используют установки, смонтированные из двух тракторов, вес которых через систему полиспастов и обойму передается на сваю, и внедряет ее в грунт.

Вдавливание применяют при погружении коротких свай сплошного и трубчатого сечения, оно эффективно для погружения железобетонных свай во влажные глинистые и суглинистые грунты. Для вдавливания используют установки, смонтированные из двух тракторов, вес которых через систему полиспастов и обойму передается на сваю, и внедряет ее в грунт.

Каменная кладка выполняется рядами. При укладке камня длинной стороной вдоль стены образуется ложковый ряд, а при укладке короткой – тычковый. Все наружные ряды кладки с обеих сторон называются верстами. Версты бывают наружными, если они образуют наружный (обращенный на фасад) ряд, и внутренними, если ряд кладки выходит внутрь помещения. Версты могут быть соответственно ложковые и тычковые. Внутренние ряды кладки, уложенные между верстами, называют забутовочными рядами или просто забуткой.

Каменная кладка выполняется рядами. При укладке камня длинной стороной вдоль стены образуется ложковый ряд, а при укладке короткой – тычковый. Все наружные ряды кладки с обеих сторон называются верстами. Версты бывают наружными, если они образуют наружный (обращенный на фасад) ряд, и внутренними, если ряд кладки выходит внутрь помещения. Версты могут быть соответственно ложковые и тычковые. Внутренние ряды кладки, уложенные между верстами, называют забутовочными рядами или просто забуткой. Кладка перегородок из кирпича, шлакобетонных камней, гипсовых и керамзитобетонных плит. Перегородки из гипсолитовых плит устраивают только в помещениях с нормальной влажностью воздуха, из кирпича и легкобетонных камней – в помещениях с нормальной и повышенной влажностью. Элементы перегородок укладывают на раствор с перевязкой швов.

Кладка перегородок из кирпича, шлакобетонных камней, гипсовых и керамзитобетонных плит. Перегородки из гипсолитовых плит устраивают только в помещениях с нормальной влажностью воздуха, из кирпича и легкобетонных камней – в помещениях с нормальной и повышенной влажностью. Элементы перегородок укладывают на раствор с перевязкой швов. При кладке необходимо также строго соблюдать горизонтальность рядов (проверка уровнем). Незначительные отклонения в толщине горизонтальных швов могут привести к неодинаковому количеству рядов кладки в пределах одной и той же высоты. Это влечет за собой неправильное чередование рядов в сопрягаемых стенах.

При кладке необходимо также строго соблюдать горизонтальность рядов (проверка уровнем). Незначительные отклонения в толщине горизонтальных швов могут привести к неодинаковому количеству рядов кладки в пределах одной и той же высоты. Это влечет за собой неправильное чередование рядов в сопрягаемых стенах.  Для

строительства крупнопанельных домов необходимо привлекать дополнительную

тяжелую технику. При использовании монолитного строительства,

потребность в таких технических агрегатах полностью отпадает. Достаточно

одного бетононасоса, при помощи которого в опалубку заливается

подготовленная смесь.

Для

строительства крупнопанельных домов необходимо привлекать дополнительную

тяжелую технику. При использовании монолитного строительства,

потребность в таких технических агрегатах полностью отпадает. Достаточно

одного бетононасоса, при помощи которого в опалубку заливается

подготовленная смесь.

Если говорить о натуральных материалах, то на первый план выходит

сосна, которая издает приятный аромат. Смолистая структура сосны

обладает рядом преимуществ: сохраняет уровень влажности в доме и

продлевает срок службы деревянной конструкции, являясь защитой от

неблагоприятных внешних условий. Со временем дома из сосны не утрачивают

свой прежний вид.

Если говорить о натуральных материалах, то на первый план выходит

сосна, которая издает приятный аромат. Смолистая структура сосны

обладает рядом преимуществ: сохраняет уровень влажности в доме и

продлевает срок службы деревянной конструкции, являясь защитой от

неблагоприятных внешних условий. Со временем дома из сосны не утрачивают

свой прежний вид.

Форма бруса для стен рассчитывается таким образом, что

впоследствии влага не попадает в стыки, а это защищает стены от гнили.

Чтобы стянуть профилированный брус применяют нагели, которые держат

деревянную конструкцию. Одним из преимуществ профилированного бруса

является отсутствие отделочных работ, как внутренних, так и наружных.

Следует также отметить, что между распилом материала и монтажом проходит

некоторое время, поэтому усадка дерева будет минимальной, чего не

скажешь о строительстве из дерева с обычной влажностью.

Форма бруса для стен рассчитывается таким образом, что

впоследствии влага не попадает в стыки, а это защищает стены от гнили.

Чтобы стянуть профилированный брус применяют нагели, которые держат

деревянную конструкцию. Одним из преимуществ профилированного бруса

является отсутствие отделочных работ, как внутренних, так и наружных.

Следует также отметить, что между распилом материала и монтажом проходит

некоторое время, поэтому усадка дерева будет минимальной, чего не

скажешь о строительстве из дерева с обычной влажностью.

Современные производители

Современные производители  Следует сказать, что все смеси, представленные на нашем рынке,

независимо от производителя, изготовляются в России. Это позволяет

снизить стоимость продукции и транспортные расходы без ущерба качеству.

Следует сказать, что все смеси, представленные на нашем рынке,

независимо от производителя, изготовляются в России. Это позволяет

снизить стоимость продукции и транспортные расходы без ущерба качеству.

К числу самых недорогих отделочных материалов относятся

К числу самых недорогих отделочных материалов относятся  Износоустойчивость керамической плитки – фактор более

существенный для напольного покрытия, чем для отделки стен. Тем не

менее, этот показатель, также как и прочность, учитывается при выборе

материала. Прочность плитки обычно зависит от её размера и толщины.

Износоустойчивость керамической плитки – фактор более

существенный для напольного покрытия, чем для отделки стен. Тем не

менее, этот показатель, также как и прочность, учитывается при выборе

материала. Прочность плитки обычно зависит от её размера и толщины.

Опалубка – это форма, в которую укладывается бетонная смесь при возведении бетонных и железобетонных конструкций непосредственно на месте их расположения в возводимом здании или сооружении. Конструкция опалубки должна гарантировать необходимую точность запроектированных размеров бетонируемых конструкций. Внутренние поверхности опалубки, контактирующие с бетоном, должны обеспечить требуемое качество лицевых бетонируемой конструкции.

Опалубка – это форма, в которую укладывается бетонная смесь при возведении бетонных и железобетонных конструкций непосредственно на месте их расположения в возводимом здании или сооружении. Конструкция опалубки должна гарантировать необходимую точность запроектированных размеров бетонируемых конструкций. Внутренние поверхности опалубки, контактирующие с бетоном, должны обеспечить требуемое качество лицевых бетонируемой конструкции.