КАТАЛОГ

- Инструмент

- Сухие смеси

- Утеплители

- Гипсокартон

- Подвесы,крабы, профили, тяги, уголки, маячки

- Фанера

- Бетоноконтакт, грунтовки

- Цемент м-500, Смесь М-150, пескобетон м-300, связующие материалы

- Пиломатериалы

- Саморезы, дюбеля, гвозди

- Смеси для выравнивания полов

- Подоконники ПВХ

- Сетки малярные, стеклохост, серпянки

- Шпатлевки

- Теплый пол

- Металлы, Сетки металлические

- Штукатурки

- Электрика

- Гидроизоляционные материалы

- Затирочные смеси, добавки(затирочные)

- Монтажные пены, силиконы, жидкие гвозди

- Клея

- Алебастр

- Краски

- Кирпич, пеноблоки, газоселикатные блоки, ПГП

- Сыпучие материалы

- Цепи, Тросы

23 февраля 2019

Измерительный и разметочный инструмент

подробнее

21 января 2019

Монолитный бетон или кирпич

подробнее

19 января 2019

Какой дом выйдет дешевле и лучше

подробнее

12 января 2019

Ремонт квартиры для сдачи в аренду

подробнее

12 января 2019

Деревянные полы или деревянные панели?

подробнее

|

21 марта 2013

В данной статье мы рассмотрим основные характеристики

декоративной штукатурки, ее состав и каким может быть рисунок

декоративной штукатурки. В данной статье мы рассмотрим основные характеристики

декоративной штукатурки, ее состав и каким может быть рисунок

декоративной штукатурки.

Декоративная штукатурка, независимо от вида, отличается пастообразной

консистенцией, благодаря чему удобно проводить отделку не только

вертикалных поверхностей, но и потолков.

Состав декоративной штукатурки включает

1. Связующая фракция, обычно синтетическая смола в виде дисперсии либо раствора, реже полиуретаны.

2. Гранулы наполнителя

3. Добавки - загустители, растворители, консерванты, антисептики,

водоотталкивающие и биоцидные вещества, поддерживающие нужную

консистенцию до нанесения состава и придающие дополнительные свойства

готовому покрытию.

По параметрам устойчивости к климатическому воздействию декоративные

штукатурки делятся на универсальные, для внутренних и для наружных

работ. Благодаря высоким водотталкивающим свойствам возможно даже

использование данного вида отделки в помещениях с повышенной или высокой

влажностью, например, в бассейнах и ванных комнатах.

Второе деление - по связующему ингредиенту. В продаже находятся штукатурки, приготовленные на неводной и водной основе.

Декоративные штукатурки также различаются способом нанесения,

формирования рисунка и по наполнителю, за счет которого создается рельеф

и блеск покрытия.

Связующая основа декоративной штукатурки

Если материал относится к группе декоративных штукатурок на неводной

основе, связующим ингредиентом выступают полиуретаны или эпоксидные

смолы.

Основное достоинство таких смесей – высокая прочность в агрессивной

среде, прочность и высокая устойчивость к износу, хорошее сцепление с

поверхностью покрытия. Декоративные штукатурки, изготовленные на основе

эпоксидных смол, подходят только для внутренних отделочных работ, а

композициями на основе полиуретанов можно применять как в экстерьерных,

так и в интерьерных работах.

После покрытия поверхностей и их полного высыхания ни декоративная

штукатурка на основе полиуретанов, ни покрытия штукатуркой на основе

эпоксидных смол, не поддерживают горения. В то же время, если покрытие

подвергается нагреванию выше 140°С, начинается разложение материалов,

составляющих основу, и выделение токсинов.

В случае нагревания

поверхности, отделанной составом, в основе которого есть эпоксидные

смолы, будут выделяться соединения хлора. если основа изготовлена на

полиуретанах – цианиды. Намного безопаснее в этом отношении штукатурки

на водной основе - полимеры, входящие в их состав, при разложении под

действием температуры не обладают способностью выделять ядовитые

вещества.

Но у составов на водной основе есть определенные недостатки - низкий

порог температурной стойкости, в пределах 65-90°С. Это значит, что такие

штукатурки нельзя использовать даже на радиаторы или на материалы

высокой теплопроводимости, которые могут подвергаться длительному

нагреву прямыми лучами солнца.

Связующими ингредиентами для декоративных штукатурок на водной основе

чаще всего выступают ПВА, акриловые и стирол-акриловые растворы.

Покрытие, выполненное с использованием акрилосодержащего состава,

обладают стойкостью к выгоранию на солнце, высокой паропроницаемостью,

отличаются хорошим сцеплением с поверхностями, влагостойкие, хотя этот

показатель выше у штукатурок на стирол-акриловых и бутадиен-стироловых

основах.

Минус стирол-акриловых составов - даже при нагревании до 65°С

появляется желтизна, и этот процесс необратим. Покрытия на основе ПВА

обладают небольшой устойчивостью к воздействию влаги, устойчивы к

солнечному свету и температурам до 90°С.

Минеральные наполнители

Используются наполнители трех основных видов:

- гранитная;

- кварцевая;

- мраморная крошка и их смеси.

Калибр гранул может варьировать от 0.5мм и достигать 5мм.

Один и тот же вид декоративной штукатурки может быть представлен в

нескольких вариациях по размеру гранул наполнителя. Размер частиц

оказывает большое влияние на характеристики декоративной штукатурки,

начиная от эстетических характеристик и заканчивая характеристиками по

расходу материала на квадратный метр. Расход увеличивается

пропорционально возрастанию размера гранул.

Крупнозернистые штукатурки предпочтительнее использовать для наружных

работ, высокий рельеф останется заметным, даже если разглядывать

поверхность с большого расстояния. Для интерьерных работ чаще

применяются мелкозернистые составы.

Декоративные штукатурки с кварцевой крошкой выделяются средним уровнем

сцепления со связующим материалом, гладкостью поверхности, стойкостью к

механическим повреждениям и воздействию трением.

Смеси с мраморной крошкой не особо стойки к трению и царапинам.

Гранитная крошка обладает хорошим сцеплением со связующими, высокой стойкость к механическим повреждениям и трению.

По особенностям поверхности, формируемой декоративными штукатурками, можно выделить три основных типа:

- моделирующие, при помощи которых рисунок можно создавать произвольно,

- бороздчатые;

- однородно шероховатые.

Способ, которым создается рисунок декоративной штукатурки, тоже может

служить критерием разделения. Рисунок создается путем отображения, то

есть с использованием рельефного валика, шпательного ножа, специальных

кистей или щеток или даже при помощи пальцев. Кухни на заказ в Хабаровске разделения. Рисунок создается путем отображения, то

есть с использованием рельефного валика, шпательного ножа, специальных

кистей или щеток или даже при помощи пальцев. Кухни на заказ в Хабаровске

К данному типу относится штукатурка Kevyt-Rae от финского производителя

TIKKURILA, немецкая KH-Rollputz от TEX-COLOR, SPS-Rollputz,

производитель SPS (Нидерланды).

Орнамент образуется "способом сочетания". Составы отличаются небольшим

количеством гранул крупного размера. Масса наносится на поверхность и

разравнивается гладилкой или шпателем. В результате мазков зерна

наполнителя перемещаются и создают рисунок в виде канавок и бороздок,

если гранулы круглые, или в виде бороздок и царапин, если гранулы имеют

неправильную форму и шершавую поверхность.

Фактурные штукатурки, наносимые обыкновенным шпателем, валиком или путем

напыления и разравнивания гладилкой или вообще не требующие последующей

обработки. Такие составы могут наноситься с использованием

специализированного пневмооборудования, которое само по себе дорогое и

подразумевает профессиональное обращение. Требуется умело использовать

разные насадки, отрегулировать пневмопистолет по размеру гранул

наполнителя, следить за давлением воздуха, и только тогда результат

будет достойным а расход смеси разумным.

Отдельно следует рассмотреть декоративные стройматериалы для отделочных

работ, названные производителями "вариосистемами", или флоком и чипсами.

От декоративных штукатурок их отличает то, что вариосистемные покрытия

состоят из нескольких слоев разных компонентов, которые по определенной

последовательности наносятся на поверхность.

С недавних пор на рынке

представлено множество таких материалов, произведенных разными

изготовителями. Это чипсы Jоbifloc от немецкой фирмы JOBI, многоцветная

система Spektra Domflok производства HELIOS, Mosaik Lack от финской

TIKKURILA, французская компания SOFRAMAP предлагает покупателям

многоцветные покрытия Luminence Grain Fin и Luminence II.

21 марта 2013

Для того чтобы надежно защитить фундамент здания, необходимо при

его строительстве применять качественные гидроизоляционные материалы,

предохраняющие от разрушения и коррозии элементы из железобетона и

металла. Проведение гидроизоляционных работ выполняется при возведении

любых зданий и сооружений. Для того чтобы надежно защитить фундамент здания, необходимо при

его строительстве применять качественные гидроизоляционные материалы,

предохраняющие от разрушения и коррозии элементы из железобетона и

металла. Проведение гидроизоляционных работ выполняется при возведении

любых зданий и сооружений.

Новейшие гидроизоляционные материалы — это продукт инновационных

технологий и разработок, которые позволяют получать качественные и

надежные покрытия для изоляции. Все эти специфичные вещества отличаются

функциональными характеристиками, в том числе по способу нанесения, виду

поверхности, подвергающейся обработке и так далее.

Одними из более всего распространенных гидроизоляционных материалов

являются обмазочные. Они представляют собой готовые пастообразные

составы, называемые еще сухими строительными смесями. Их наносят

шпателем или путем заливки. Обрабатывают ими стены, полы и фундаменты

зданий. Основное достоинство данного способа — простота применения.

Однако следует помнить: для обмазочных гидроизоляционных материалов

губительны значительные колебания температур и морозы.

Проникающие гидроизоляционные изделия используются для изоляции бетонных

поверхностей, в том числе фундаментов. Это порошкообразные смеси,

содержащие в составе цемент и полимерные кристаллы; при попадании влаги

они разбухают, создавая тем самым прочный защитный слой, не пропускающий

влагу. Применять их следует и рекомендуется лишь при строительстве

заливных фундаментов или других бетонных конструкций.

К другой группе гидроизоляционных изделий относятся рулонные материалы.

Спектр их применения достаточно широк, ими можно производить изоляцию

крыш, козырьков, фундамента и пола. Это специальные пленки с нанесенной

на них битумной крошкой. Способ применения: рулон раскатывается по

поверхности, при этом швы выполняются внахлест, после этого материал

подвергается термической обработке. Нагревание способствует созданию

водонепроницаемого покрытия. Предоставляется возможность создать очень

прочный слой, но если при монтаже были допущены ошибки, то покрытие

может пропускать воду.

Технологиям производства любых строительных материалов присуще развитие,

и не так давно группа гидроизоляционных материалов пополнились

инновационным продуктом — это так называемая бесшовная мембрана.

Подобная технология изоляции предполагает напыление защитного слоя, что

позволяет обрабатывать абсолютно любые поверхности.

Бесшовную мембрану еще называют напыляемой изоляцией, а в составе этого

материала специальная двухкомпонентная эмульсия из битумной смолы и

латекса. Особенность заключается в том, что в момент нанесения эти

вещества в распылителе смешиваются с коагулянтом и подаются через сопло

под высоким давлением. Результат — поверхность, покрытая ровным, тонким

слоем, не требующая предварительной подготовки.

Такая напыляемая гидроизоляция достаточно проста в применении, так как

не требует специального оборудования, необходим лишь распылитель.

Несмотря на то, что бесшовная мембрана создает очень тонкий слой, по

прочности она нисколько не уступает другим гидроизоляционным материалам.

К позитивным характеристикам, которые ей присущи, следует отнести и то,

что она выдерживает практически любые температуры (от –30 до +95

градусов).

Превосходное качество: бесшовная мембрана не разрушается под

воздействием ультрафиолетовых лучей и воды. Исходя из накопленной

информации по ее применению, легко сделать вывод: на прочность этого

материала не влияют никакие внешние воздействия, поэтому, применяя

напыляемую гидроизоляцию, можно не бояться, что через определенное время

ей грозит утрата своих уникальных качеств.

21 марта 2013

Минеральная вата является популярным и универсальным теплоизоляционным

материалом. С ее помощью можно утеплить буквально весь дом – от подвала

до крыши. Минеральная вата является популярным и универсальным теплоизоляционным

материалом. С ее помощью можно утеплить буквально весь дом – от подвала

до крыши.

Две основы – два вида

Минеральная вата производится из двух видов сырья. Она может быть

стеклянной (стекловата) и каменной, или базальтовой. Для производства

стекловаты применяется расплавленная масса из той же смеси, из которой

делают стекло.

Из нее вытягивают тончайшие нити, соединяют с полимерным

клеем, формуют в длинный ковер, сушат и режут на нужные куски. Каменную

вату производят аналогичным образом, но из расплавленных горных пород,

имеющих магматическое происхождение.

Несмотря на то, что исходное сырье у минераловатных изделий разное, на

их различие в свойствах это почти не сказывается. Поэтому название

«минеральная вата» применяется к обеим ее разновидностям.

Тепло, тихо, сухо

Самые главные преимущества минеральной ваты – достаточно высокие

теплоизоляционные свойства, которые обеспечиваются особенностью

структуры. Благодаря тонким, сплетенным между собой волокнам воздух

сквозь них проходит медленно и тепло в них остается дольше. Когда на

улице холодно, теплый воздух неспешно покидает дом, а если жарко –

медленно проникает внутрь.

Один из параметров, которым характеризуется минеральная вата, является

коэффициент теплопроводности. Чем он ниже, тем «теплее» материал. Кроме

того, минеральная вата способна поглощать звуковые волны, защищая жилище

от уличного шума. Чем ниже плотность материала, тем он лучше гасит

воздушные шумы, но хуже – ударные и наоборот.

Минеральная вата является негорючим материалом, следовательно, она

идеально подходит для изоляции деревянных зданий. Помимо этого, минвата

не выделяет вредных веществ под воздействием огня.

Следующее важное преимущество изделий из минеральной ваты –

паропроницаемость, т.е. влагу она не задерживает. Эту особенность нужно

учитывать во время утепления зданий. Нельзя ограничивать прохождение

влаги сквозь утеплитель, иначе при намокании он утратит свои

теплоизоляционные свойства.

Разновидности изделий из минваты

Наиболее популярными изделиями из минеральной ваты являются маты и

плиты. Первые характеризуются мягкостью и упругостью, поэтому продаются

спрессованными и свернутыми в рулон. После распечатывания упаковки

материалу нужно дать отлежаться, чтобы восстановилась его прежняя

структура. Одна сторона мат может иметь покрытие из алюминиевой фольги

(она играет роль пароизоляции) или из стеклоткани (она действует как

ветроизоляция). Маты обычно используются для утепления кровельных скатов

и чердаков, для чего их укладывают между стропилами и лагами.

Плиты из минеральной ваты представлены несколькими изделиями. Между

собой они различаются, прежде всего, плотностью и жесткостью, а также

размерами. Чтобы снизить абсорбцию, минеральная вата, которая идет на

производство плит, пропитывается специальным составом. Изменение

плотности плит расширяет возможность их применения.

Мягкие минераловатные плиты плотностью 60 кг/м применяются для изоляции

межкомнатных перегородок, подвесных потолков, нежилых чердаков,

деревянных перекрытий. Плиты средней плотности (80-120 кг/м)

используются, прежде всего, для утепления двух и трехслойных стен,

внутри которых прокладывается теплоизоляционный материал.

Жесткие плиты

(120-180 кг/м) обладают довольно низкими теплоизоляционными

характеристиками, но зато они плохо впитывают влагу. Используются для

теплоизоляции наружных стен и плоских крыш, могут иметь канавки для

проветривания. Минераловатные плиты, предназначенные для плоской кровли,

с одной стороны покрывают битумным составом, который выполняет функцию

подкладочного слоя под наплавляемый сверху рубероид.

Плиты в виде ламелей примечательны тем, что волокна у них располагаются

не хаотично, а перпендикулярно поверхности. Они отличаются низкими

теплоизоляционными свойствами, зато обладают эластичностью и высокой

прочностью на отрыв. Плиты в ламелях предназначены для утепления стен

«мокрым» методом, перекрытий (снизу) и сложных криволинейных

поверхностей.

Транспортировка и особенности работы с материалом

Во время перевозки и хранения изделия из минваты необходимо защищать от

атмосферных осадков и возможного смещения относительно друг друга в

незапечатанном виде. Минераловатные плиты на складах и в торговых

объектах можно укладывать друг на друга на высоту не более 2 м.

Свернутые в рулон маты хранят вертикально в один ряд.

Резать изделия из минваты нужно острым ножом с длинным лезвием или

ножовкой. В ходе раскроя следует помнить, что необходимо оставлять

припуск: у плит – 0,5 см, у матов – 1-2 см. Это делается для того, чтобы

после монтажа изделие заполнило изолируемое пространство вплотную.

Резать свернутый в рулон мат по ширине проще, чем развернутый. Что

касается плит, то их режут каждую отдельно после снятия упаковки.

В процессе раскроя минеральная вата пылит и крошится. Чтобы обезопасить

работу людей, их нужно одевать в спецодежду, а глаза защищать очками.

Вата тяжелее пенопласта, поэтому для ее монтажа на фасаде здания

потребуется больше дюбелей.

15 марта 2013

Натяжной потолок - это поверхность, получаемая натяжением специальной

плёнки. Натяжной имеет такие преимущества, влагозащищенность, быстрота

установки, пожарная безопасность, надёжность, удобство, долговечность и

т.п. Если добавить так же, что у этих потолков очень большая цветовая

гамма и многообразие фактур, а так же они не выцветают, то им просто нет

альтернативы. Натяжной потолок - это поверхность, получаемая натяжением специальной

плёнки. Натяжной имеет такие преимущества, влагозащищенность, быстрота

установки, пожарная безопасность, надёжность, удобство, долговечность и

т.п. Если добавить так же, что у этих потолков очень большая цветовая

гамма и многообразие фактур, а так же они не выцветают, то им просто нет

альтернативы.

Но нужно отметить и недостатки: боязнь острых предметов и стоимость. И

ещё - работы по устройству потолка вы не сможете сделать самостоятельно.

Эта работа нуждается в специальном оборудовании и профессиональных

навыков.

Плёнка, из которой производится полотно, представляет собой ПВХ

различных фактур, толщиной 0,18-0,21мм, и обладает определёнными

физическими характеристиками. Сам потолок - это сшитое из полос плёнки

полотно, сделанное по размерам комнаты с учётом всей её специфики.

Затем, как сделана выкройка, потолок обрабатывается гибкой пластиной,

которая в дальнейшем применяется при монтаже. Оно моется, складывается и

упаковывается в несколько слоёв. В этом виде потолок и доставляется с

фирмы-производителя фирме по установке.

Разберём простой случай - монтажа потолка в стандартном помещении, без труб, с освещением "люстра".

Сперва на стены по периметру комнаты устанавливается багет, каркас из

дюралюминия или пластика, за который в дальнейшем и зацепляется полотно.

Для такой работы нужно отыскать низкий угол чернового потолка комнаты.

Это, как правило, делается при помощи гидроуровня. Затем от этого угла

вниз отступают 1,5-2см и отмечают карандашом. Зазор необходим для того,

чтобы можно было подобраться для закреплении багета. После при помощи

гидроуровня метка делается на всех углах комнаты.

Отбивочным шнуром наносится линия для установки багета. Дальнейший этап -

измерение углов комнаты. Это выполняется при помощи такого инструмента,

как "ганиометр" или методом подбора зарезок. Затем крепят на

поверхность стены багет. Для этого нужно сперва подготовить рейку

багета. При помощи рулетки точно меряется длина стенки, на которой будет

устанавливаться рейка. Если стена меньше чем рейка, то рейка

запиливается маятниковой пилой, затем закрепляется на стене так, чтобы

край багета совпадал с разметкой от уровня на стене.

После приходит ответственный момент - разворачивание и монтаж

непосредственно полотна. Распаковка должна делаться в частично прогретой

комнате. Как правило, на 2-3 минуты включается специальная пушка, а

после полотно необходимо распаковать, давая прогреться. В полотно

вкладывается чертёж производителя, в котором помечен "базовый" угол, а

укладывается оно так, чтобы этот угол находился сверху, и полотно

разворачивалось с него. Разворачивать необходимо так: повесив по углам

комнаты на петлях крокодилы (струбцины в виде клещей), разворачиваем

полотно.

Сперва достают базовый угол, он после небольшого прогрева цепляется

"крокодилом". Затем по мере разворачивания начнут открываться остальные

углы, их цепляют "крокодилами" в нужных углах комнаты. Когда полностью

полотно зацеплено, его прогревают до пригодности к монтажу.

Температуру, до которого необходимо прогревать, определяется опытом

людей, которые устанавливают - если его не до греть, полотно тяжело

будет натягиваться и соответственно устанавливаться, если наоборот

перегреть - полотно будет соскакивать из крепежа, а помимо этого, лак

может утратить блеск. Только после того как добиваются нормального

состояния необходимо начинать монтаж полотна. Делать можно с любого

угла. Угол убирается с "крокодила", после в паз вставляется лопатка и

при помощи её полотно устанавливается в багет. Зацепив угол, необходимо

поменять лопатку на плоскую, и делать зацепление от угла до момента,

пока полотно не закреплено на два замка.

Затем таким же образом устанавливают противоположный угол. То, что следующий угол устанавливается тяжелее, считается нормой.

Когда углы закреплены, нужно установить прямые участки. Делается это при

помощи прямой лопатки. Сначала на три замка крепят участки возле стыков

полотен – не такая вероятность появления в дальнейшем их искривлений.

После незакреплённые части разделяют пополам и посередине крепят опять

же на три замка. Когда всё выполнено, нужно проверить зацепления по

периметру, убедится в плотности прилегания потолка к багету. Если все

правильно, то образуется туго натянутое на полотно.

Завершающая операция - установка светильника. Первое, что необходимо

сделать, подготовить кольцо. Оно, как правило, делается из пластика.

Диаметр кольца обязан быть таким, чтобы чашка светильника его закрывала.

Через установленное полотно потолка наощупь находят крюк, и помечают это

место маркерам. Кольцо обрабатывается полностью клеем. Такое условие

обязательное, Так как в дальнейшем полотно может поползти. Затем кольцо

приклеивается на наружную сторону так, чтобы отметка от маркера

находилась посредине кольца. Специальные клеи сохнут в течение секунд,

выдержав время, ножом полотно отрезается, в отверстие протягивается

провод, после люстра вешается на крюк, его, при необходимости, можно

нарастить.

12 марта 2013

С каждым годом в результате

увеличения различного мусора, отходов и побочных продуктов от

всевозможных производственных процессов растет угроза значительного

загрязнения нашей планеты, нарушая экологический баланс

жизнедеятельности по всему миру. И для решения хотя бы малой части

экологических проблем с давних времен люди стараются с пользой

использовать отходы для получения вторичного сырья для хозяйственных

нужд. С каждым годом в результате

увеличения различного мусора, отходов и побочных продуктов от

всевозможных производственных процессов растет угроза значительного

загрязнения нашей планеты, нарушая экологический баланс

жизнедеятельности по всему миру. И для решения хотя бы малой части

экологических проблем с давних времен люди стараются с пользой

использовать отходы для получения вторичного сырья для хозяйственных

нужд.

В данной статье освещены некоторые вопросы утилизации отходов для

получения дешевого строительного материала. – Создание панелей на базе

переработанного пластика и целлюлозы. Обладая такими качествами как

долговечность и незначительный вес, синтетические материалы

(пластмассы), популярны в строительстве промышленных и гражданских

объектов. И становится все сложнее решать тревожную проблему насыщения

окружающей среды избыточным пластиковым ломом.

Одним из вариантов

избавления является получение жизнеспособного строительного материала,

представляющего собой основу из предварительно измельченных пластиковых

отходов и целлюлозы в результате различных процессов. В частности, в

состав этого материала входит специальная связующая смесь, которая

подвергается термической обработке и давлению.

В зависимости от типа

пластика и целлюлозы, используемых для композиции материала, температура

подбирается в диапазоне 137 – 260 градусов С. Для варианта холодного

приготовления смеси в качестве связующих ингредиентов используют воск

или смолу, чтобы облегчить затвердение материала. Полученные панели

могут быть использованы в качестве материала для утепления, для звуковой

изоляции, как детали для различных элементов конструкции в сочетании с

металлом или стекловолокном.

Кроме того, материал, полученный на основе

смеси пластика и целлюлозы, может быть использован в качестве топлива. -

Строительный кирпич. Было обнаружено, что свойства глины, используемой

в производстве легкого кирпича, могут быть значительно улучшены при

добавлении в её структуру оливкового жмыха. Интеграция этого продукта

непосредственно влияет на плотность и вес, что делает его более легким и

пористым. Были проведены исследования этой смеси, чтобы проверить и

качество получаемого кирпича.

Таким образом, значения: потери веса и

сжатия при нагревании, прочности на изгиб, поглощения воды, плотности,

пористости и тепловых параметров проводимости варьируются от разных

пропорций ( от 0 до 14 %) вводимых отходов при производстве оливкового

масла. Также на снижение прочности влияет и процент жирности продукта,

который не должен превышать 7,4 %. – Цементирующие материалы –

геополимеры. Новый класс строительных материалов, полученных с

использованием промышленных отходов и алюмосиликатов специальной

обработкой.

Геополимерные материалы характеризуются отличными

механическими и физическими свойствами, среди которых: устойчивость к

воздействию огня, тепла и химических веществ, высокая прочность на

сжатие и изгиб, низкая пористость, а также циклам замораживания –

оттаивания. Они также обладают длительным сроком службы.

Перечисленные

качества позволяют настоятельно рекомендовать их для строительной

отрасли. Такого типа материалы изготавливаются из различных видов

алюмосиликатов (например, каолин) и твердых промышленных отходов, таких

как – угольная зола, металлургический шлак, красный шлам ( суспензия

при очистке бокситов), и других отходов добывающей промышленности.

Геополимеры характеризуются низкими издержками производства, малым

потреблением энергии (затвердевают при относительно низких

температурах).

Производство и применение таких материалов – важный вклад

в область гигиены окружающей среды: уменьшается количество промышленных

токсичных свалок, существенно сокращаются выбросы выхлопных газов (при

получении полимерного цемента на 80% меньше выделений углекислого газа,

чем при получении другого цемента). - Строительные полуфабрикаты из

каменной крошки и природной смолы. Подвергая высокой температурной

обработке смесь из природной смолы и порошка, полученного в процессе

резки натурального камня, получают строительные материалы в виде

кирпича, плитки и т. д.

Конечный продукт характеризуется устойчивостью и

долговечностью. – Строительные элементы в виде каменных блоков и

кирпичей из переработанного стекла. Отходы стекла - эффективное сырье

для производства привлекательных архитектурных блоков, облицовочных

плиток, кирпичей.

Строительные конструкции, сделанные из таких

материалов, не уступают изделиям из камня по прочности и красоте, но

являются наиболее выгодным экономичным материалом. Технология

переработки стеклянного боя включает в себя методы обработки

поверхностей для улучшения механических свойств, для получения

впечатляющих эффектов освещения и не требует большой затраты энергии.

6 марта 2013

Вы затеяли ремонт квартиры или строительство целого дома? А может вы

просто решили сменить окружающую обстановку и кардинально поменять

интерьер вашего жилища или офиса? Тогда один из вопросов, на который вам

стоит найти ответ - “Каким материалом лучше покрыть пол в помещении?”.

Вариантов предостаточно: ламинат, паркет, линолеум, ДСП или, может быть,

все-таки половая доска? Вы затеяли ремонт квартиры или строительство целого дома? А может вы

просто решили сменить окружающую обстановку и кардинально поменять

интерьер вашего жилища или офиса? Тогда один из вопросов, на который вам

стоит найти ответ - “Каким материалом лучше покрыть пол в помещении?”.

Вариантов предостаточно: ламинат, паркет, линолеум, ДСП или, может быть,

все-таки половая доска?

Безусловно, хочется сделать правильный выбор, чтобы потом не

пришлось жалеть - ведь пол каждый день перестилать не будешь. Так что из

множества вариантов придется тщательно выбирать, отмечая все «за» и

«против» каждого материала в каждом конкретном случае.

Ламинат можно назвать изысканным материалом. Он обладает

необходимой красотой и универсальностью, превосходно вписывается в

дизайн самых разных помещений. Он отлично смотрится и в простом офисе, и

в жилой комнате, декорированной в совершенно любом стиле. Кроме этого,

ламинат обладает и прекрасными техническими характеристиками: он прочен,

достаточно долговечен и не вызывает особых трудностей при монтаже. А

для того чтобы содержать такой пол в чистоте, нужна лишь влажная тряпка и

совсем чуть-чуть физических усилий.

Но, как говорится, «за качество надо платить». Ламинат – далеко не

самый бюджетный вариант. Плюс к этому практически любой из его видов не

очень хорошо переносит воду - избыток влаги негативно сказывается на

состоянии этого материала и существенно сокращает срок его службы.

Поэтому стоит хорошенько подумать, прежде чем застилать ламинатом

квартиру, где, например, есть животные.

ДСП всегда выигрывает в цене. Однако это чуть ли не единственное

его преимущество. От избытка влаги ДСП быстро вздувается, и уже через

пару лет эксплуатации с такого пола слезает краска, а из-за ее

отсутствия происходит гниение внутри плит. Через 2-3 года такой пол

приходится полностью перестилать, и тогда оказывается, что проще и

выгоднее было сразу отдать предпочтение дорогому и качественному

материалу, а не вновь мучиться с капитальным ремонтом. Так что ДСП может

подойти разве что в том случае, если вы решили полностью застелить

комнату ковролином.

Недорогой и отличный материал для застилки пола – линолеум. Он не

требует особых условий ухода, и, в отличие от ламината, совершенно

ничего не имеет против воды. Однако он давненько вышел из моды. Так что

если вы хотели бы удивить своих друзей новым современным ремонтом,

линолеум вам в этом не поможет. В последнее время его все чаще

используют для покрытия пола на кухне при нежелании сильно тратиться.

Поистине роскошный материал – это паркет. Он издавна считался

показателем богатства и успешного положения в обществе хозяина квартиры,

и, в принципе, таким и остался. Ведь уложить качественный, оригинальный

узорчатый паркет и сейчас - отнюдь не дешевая затея. Кроме того, он

нуждается в особом, тщательном уходе, также требующем определенных

затрат. Но если вы готовы на него потратиться и жить в роскоши, то

почему бы и нет?

Большую волю для фантазии предоставляет плитка. В

специализированных магазинах вы найдете самые разные ее цвета, формы и

размеры, которые позволяют создавать оригинальные комбинации. Такой пол

отлично подойдет для кухни, т.к. совершенно не боится ни воды, ни жира,

отлично моется, а в жаркий летний день порадует хозяйку своей прохладой.

Половая доска – материал, проверенный временем. Ведь он, пожалуй,

является прародителем всех остальных покрытий для пола. Это традиция,

которая со временем не утратила своей популярности.Сейчас половая доска –

это отличное качество по разумной цене. Такого покрытия хватит на

долгие годы. Чтобы содержать его в чистоте, достаточно простой влажной

уборки. А ремонт, в случае его необходимости, не потребует больших

затрат.

Половая доска производится из натурального дерева с применением

различных методов обработки, которые позволяют раскрыть всю ее красоту.

Поэтому ее достаточно покрыть лаком – и красивый, изысканный пол готов.

Вы можете выкрасить его в любой цвет, подходящий под интерьер вашей

комнаты. А если пожелаете, половая доска легко сыграет роль основы для

ковролина.

Этот материал абсолютно не боится влаги, т.к. производится из

хвойных пород, которые выделяют смолу, препятствующую гниению. Поэтому

такое напольное покрытие придется кстати и в доме с домашними животными,

и в квартире с маленькими детьми. Выбирая половую доску, вы получаете

качественный надежный пол на долгие годы.

Учитывая разнообразие современных стройматериалов, перед

тем, как остановить свой выбор на одном из них, подумайте, что для вас

является приоритетным - качество или красота, доступность или

надежность.

6 марта 2013

Рано или поздно каждый мужчина сталкивается с необходимостью, что-либо

строить, и навыки кирпичной кладки здесь, пожалуй, самые

важные. Рано или поздно каждый мужчина сталкивается с необходимостью, что-либо

строить, и навыки кирпичной кладки здесь, пожалуй, самые

важные.

Независимо от того, что вы будете делать – либо закладывать окно,

либо возводить стены с нуля, вам нужно иметь профессиональный набор

инструментов. Что вам конкретно пригодится, мы попробуем разобраться в этой

статье.

Для выполнения кирпичной кладки нам понадобится два вида

инструментов – инструмент для возведения кладки, а также

контрольно-измерительные инструменты.

Следует отметить, что на рынке

представлено большое количество разных инструментов и по качеству, и по цене. Мы

рекомендуем вам выбирать максимально качественные инструменты, это залог их

долгой работы и ваших сохранённых нервов.

Инструменты для кладки

кирпича

Растворная лопатка. Этот инструмент предназначен для работы с

раствором, для его подачи и расстилания по стене.

Кельма

– это отшлифованная с двух сторон лопатка с деревянной или пластиковой ручкой,

предназначенная для выравнивания раствора на стене и заполнения раствором

вертикальных швов. Также кельма используется для подрезки в швах лишнего

раствора и считается главным инструментом каменщика.

Молоток

– кирка, предназначен для разрубания кирпича на половинки или четвертинки, также

используется для обтесывания ракушняка или строительного камня. Необходимо

следить, чтобы режущая часть была достаточно острой.

Расшивки –

служат для предания швам красивой фигурной формы, размеры поперечного сечения и

профиль расшивки должны соответствовать ширине шва.

Швабровка –

это инструмент, предназначенный для удаления лишнего раствора из вентиляционных

каналов. Размер швабровки может быть разным, в зависимости от заданного размера

вентиляционного канала.

Контрольно-измерительные

инструменты

Строительный уровень. Это инструмент считается

одним из самых важных для проверки качества выполненной кладки. Уровни бывают

разного размера, выпускаются длиной 300, 500 и 700 миллиметров. Используются для

проверки уровня горизонтальной и вертикальной кладки. На уровне закреплены две

трубки-ампулы, которые наполнены специальной незамерзающей жидкостью с небольшим

воздушным пузырьком. На трубках-ампулах нанесены специальные насечки, которые

делят их примерно на три равных части. Сейчас в продаже большое количество

уровней разных стран производства.

Когда уровень выровнен в

горизонтальном положении, то шарик воздуха располагается посередине центрального

отделения трубки-колбочки. Когда он смещается влево или вправо – это говорит о

смещении горизонтального уровня, чем больше отклонение, тем сильнее пузырек

уходит в сторону.

Так как на уровне расположены две трубочки, то это

позволяет проверять горизонтальные и вертикальные

плоскости.

Отвес – это устройство, представляющее из

себя грузило, закрепленное на длинной прочной веревке. С помощью отвесов

выверяют вертикальность стен, углов, простенков или столбов. Разная масса

отвесов говорит о разном назначении. Отвес в 200-400 грамм используется для

проверки кладки по ярусам на расстоянии одного этажа, а отвес массой до

килограмма используются для проверки стен, углов в пределах нескольких этажей.

Это связано с тем, что более тяжёлый отвес менее подвержен воздействию воздушных

потоков, которые усиливаются вдоль стен высотного здания. Это позволяет повысить

точность измерений при строительстве высотных зданий.

Правило – это длинная

планка с Н-образным профилем, которая применяется для проверки кладки с лицевой

стороны стены. Как правило, длина правила промышленного производства составляет

1 метр 20 сантиметров, которая выполнена из дюралюминия. Раньше правило делали

сами из деревянной рейки длиной в полтора-два метра, сечением 30х80

миллиметров.

Шнур-причалка – это шнур толщиной около

трех миллиметров, который натягивают между рядами кладки для проверки

правильности уровня и рядности. Шнур используется для определения уровня кирпича

в кладке с учетом влажности цементного раствора.

Деревянный

угольник необходим для проверки правильности закладываемых углов. Также

в таких случаях будут не лишними рулетка и складной деревянный метр. Как

правило, используют угольник размером в 500х700 миллиметров.

Деревянная

порядовка – это деревянная планка, сечением 50х50 или 50х70 миллиметров и длиной

в 1,8-2 метра, с нанесенными вдоль сечениями через каждые 77 миллиметров. Это

соответствует ширине кирпичной кладки. Ширина кирпича в 65 миллиметров и ширина

кладки 12 миллиметров, в итоге получаем 77 миллиметров, что соответствует

расстоянию между сечениями.

Порядовки применяют для

разметки уровней кладки, фиксирования размеров оконных и дверных проемов,

уровней перекрытий. Порядовки укладывают с наружной части кладки для удобства

выполнения работ. Крепят специальными П-образными скобами.

Надеемся, что

вышеприведённое описание поможет вам выполнить качественную кладку и ускорит

выполнение работ.

6 марта 2013

Пол в помещении может различаться по цвету, материалу, художественному

решению. Как неотъемлемая часть интерьера пол может приносить радость

или даже вызвать восторг. Чтобы убедиться в том, что это не просто

слова, представьте себе прогулку по железнодорожным путям. Не трудно

догадаться, сколько при этом запомнится из окружающего пейзажа – ничего. Пол в помещении может различаться по цвету, материалу, художественному

решению. Как неотъемлемая часть интерьера пол может приносить радость

или даже вызвать восторг. Чтобы убедиться в том, что это не просто

слова, представьте себе прогулку по железнодорожным путям. Не трудно

догадаться, сколько при этом запомнится из окружающего пейзажа – ничего.

Это лишний раз доказывает, что проблема пола – одна из главных в

обустройстве и дизайне помещения. Являясь самым нагруженным элементом,

пол требует применения износоустойчивых и прочных стройматериалов.

Одним из

самых широко применяемых материалов является бетон. Однако при своей

прочности бетон обладает чувствительностью к воде и химическим

веществам. Кроме того, при эксплуатации выделяется много пыли. Основным

недостатком бетона является его пористость, которая сохраняется при

любых способах укладки. При застывании избыточная влага испаряется и

образуются капилляры вертикальной направленности. Это, в свою очередь,

позволяет бетонному покрытию впитывать влагу. Из-за присутствия в

структуре соединений с низким коэффициентом растяжения особенно менее

прочными являются верхние слои бетонного покрытия.

При значительных физических нагрузках это может привести к полному

разрушению покрытия. Существующие технологии позволяют производить

поверхностное упрочнение бетонных оснований на стадии приобретения

марочной прочности, а так же покрытие бетона различными полимерными

веществами после застывания бетона. Самым распространенным способом

поверхностного упрочнения является железнение. Этот процесс заключается в

нанесении на еще влажную поверхность бетона сухого цемента или

цементного раствора. Этот способ позволяет получить максимально ровную

поверхность при затирании. Кроме того, для повышения влагостойкости и

уменьшения выделения пыли в раствор или цемент добавляют различные

наполнители.

Однако при интенсивной эксплуатации такое покрытие

подвержено растрескиванию и даже отслаиванию. Другим способом упрочнения

и выравнивания бетонных покрытий является цементно-песчаная стяжка,

наносимая на сухой бетон. Такой способ так же позволяет выровнять

поверхность, скрыв все выбоины, трещины и прочие дефекты. Благодаря

высокой пластичности смеси можно получить ровную и гладкую поверхность.

Но, как и в случае с железнением, результат примерно такой же. С той

разницей, что пористость покрытия из-за применения песка повышается, а

сцепление с бетоном уменьшается. Это приводит к вздутиям в результате

отслоения и растрескиванию с последующим разрушением. Другой

традиционной отделкой полов в помещениях является мозаика.

Наполнителем в этом случае является обычно мраморная крошка средней (до

15 мм) фракции. При этом смесь на 80% состоит из наполнителя. Для

удобства укладки в раствор иногда добавляют пластификаторы. Существует

способ, когда крошку вдавливают в только что уложенный раствор. После

приобретения марочной прочности производят шлифовку пола. Такой вид

покрытия хоть и обладает определенной прочностью, не выдерживает большие

эксплуатационные нагрузки.

На практике так же нередко применяют

шлифование застывшего бетона. Покрытие может подвергаться такой

обработке только не раньше двух недель после укладки. Для получения

ровной поверхности, особенно при прочных марках бетона, используются

шлифовальные аппараты с абразивным или алмазным инструментом.

Недостатком такого метода является то, что при шлифовке может обнажиться

крупный наполнитель. Так же во впадинах может остаться участок

непрочного поверхностного слоя, который, разрушившись, оставит после

себя выбоины. Для упрочнения поверхностного слоя используют и сухие

смеси из специальных сортов цемента с антиабразивными и даже химическими

добавками. Такие смеси накладываются на свежеуложенный бетон.

Проникая в верхние слои бетона, они создают износоустойчивое и твердое

покрытие, которое обладает повышенной влаго- и термостойкостью,

устойчивостью к ультрафиолетовому излучению. При этом стоимость такого

покрытия невелика. Однако прочность такого покрытия сильно зависит от

качества бетона. При ремонте наложить такую смесь на старое бетонное

покрытие не получится. Не подойдет такой вид покрытия и для

использования в кислой среде, структура его все равно имеет пористость.

Для улучшения характеристик необходима обработка покрытия полимерными

материалами. Хороший результат можно получить при пропитке и упрочнении с

использованием эпоксидных составов.

Эти составы, не вступая в

химическое взаимодействие с бетоном, глубоко проникают в его структуру, заполняя капилляры и трещины. Эпоксидные составы можно наносить на

бетонное основание как спустя несколько часов после его укладки, так и

по истечение трех дней. Через некоторое время после нанесения, структура

покрытия полимеризуется, образуя монолитный материал с высокими

прочностными и химическими показателями. Такое покрытие выдерживает

ударные нагрузки, имеет большую стойкость к сжатию и изгибу, практически

не реагирует со множеством химических веществ. Его можно укладывать на

старые бетонные основания различного качества.

заполняя капилляры и трещины. Эпоксидные составы можно наносить на

бетонное основание как спустя несколько часов после его укладки, так и

по истечение трех дней. Через некоторое время после нанесения, структура

покрытия полимеризуется, образуя монолитный материал с высокими

прочностными и химическими показателями. Такое покрытие выдерживает

ударные нагрузки, имеет большую стойкость к сжатию и изгибу, практически

не реагирует со множеством химических веществ. Его можно укладывать на

старые бетонные основания различного качества.

Но наиболее качественным и эффективным покрытием являются наливные полы

на основе полимерных материалов. По сравнению с предыдущим способом, при

устройстве наливных полов слой покрытия получается толще, поэтому его

ударопрочность и износостойкость еще выше. При соблюдении технологий

укладки получается прочное монолитное покрытие, не имеющее швов. При

механических нагрузках на его поверхности не образуется пыли. После

полной полимеризации материал пола становится абсолютно безвредным. Эти

характеристики обуславливают применение таких покрытий для чистых и даже

пищевых производств.

Кроме того, такое покрытие не реагирует

практически ни с одной кислотой, щелочью, нефтепродуктами и иными

веществами. Характеристики полимерного покрытия прекрасно подходят и для

общественных помещений различного назначения (от спортивных площадок до

офисов). Благодаря полимерным свойствам, такому покрытию можно придать

любую фактуру, полы можно сделать как полированными так и матовыми.

Полимерные смеси легко окрашиваются, поэтому возможно устройство полов

разной цветовой гаммы, а так же пол с объемным рисунком, позволяющим

добиться невообразимых эффектов при нахождении в помещении. Незаменимы

наливные полы и в условиях взрывоопасных производств. Падающие

металлические предметы никогда не высекут опасную искру. Кроме того

наливные полы абсолютно не подвержены горению. Различаются наливные полы

по типу связующего материала: эпоксидные, полиуретановые, акриловые.

Наливные полы могут быть как на водной основе, так и на основе

органических разбавителей. Тип и основу наливных полов выбирают в

зависимости от назначения помещения. Устройство наливных полов

подразумевает наличие определенных свойств основания: - основание должно

быть выполнено из бетона марки не ниже чем М200; - влажность основания

на момент укладки покрытия не должна превышать 4%; - для исключения

проникновения влаги снизу необходимо устройство гидроизолирующего слоя; -

температура основания должна быть выше «точки росы»; - влажность

воздуха не должна превышать 80%; - бетонное основание должно иметь

выдержку не менее 30 дней.

Средняя толщина наливных полов составляет 2,5

миллиметра, позволяющая достигнуть наибольшей прочности и применить

методы дизайна (особенно если речь идет о закладных элементах).

Устройство наливных полов кропотливый и ответственный процесс, но при

соблюдении аккуратности и инструкций производителя вполне по силам без

привлечения специалистов.

6 марта 2013

Рулонные кровли осуществляем дегтевыми, битумными, беспокровными

(гидроизол, пергамин, толь-кожа) и покровными (рубероид, толь,

стеклосетка, кровельный картон, изол и т. д.) рулонными материалами.

Устройство кровли состоит из подготовительных и главных работ. В

подготовительных работах готовим грунтовки, мастики и рулонные

материалы, в главных очищаем, сушим и огрунтовываем основание,

наклеиваем рулонные материалы и создаем защитный слой. Рулонные кровли осуществляем дегтевыми, битумными, беспокровными

(гидроизол, пергамин, толь-кожа) и покровными (рубероид, толь,

стеклосетка, кровельный картон, изол и т. д.) рулонными материалами.

Устройство кровли состоит из подготовительных и главных работ. В

подготовительных работах готовим грунтовки, мастики и рулонные

материалы, в главных очищаем, сушим и огрунтовываем основание,

наклеиваем рулонные материалы и создаем защитный слой.

На основание

рулонные материалы приклеиваем 2…3-мя слоями мастики, образуя тем самым

водоизоляционный ковер. Кровельным основанием (если несущие конструкции

крыши из железобетона) является стяжка, осуществленная по утеплительному

слою или по бетонному покрытию. Стяжки выполняем либо из

цементно-песчаного раствора, либо из асфальтобетона. Стяжки разбиваем на

квадраты (6х6 м) усадочными швами из деревянных реек, толщина которых

составляет 1 см. В дальнейшем рейки удаляются. Если несущие конструкции

сделаны из дерева, то основанием для рулонной кровли в таких

конструкциях служат рабочий и защитный настил.

Перед тем как наклеить рулонные материалы, необходимо приготовить

грунтовки для огрунтовывания поверхности, мастики и сами рулонные

материалы. Грунтовки представляют стройматериалы из битума или дегтя, перед

применением их разбавляем растворителем (бензин, соляровое масло и т.

п.). Рулонный ковер наклеиваем битумными и дегтевыми мастиками, которые

могут быть горячими, приготовленными на битумо-варочных заводах и

доставляемыми на стройку уже в готовом виде, и холодными, наносимыми

механизированным способом.

Рулонные материалы готовим так: при

наклеивании горячими мастиками поверхность рулонных материалов очищаем

от минеральной посыпки, защищающей рулон от слипания, либо обрабатываем

растворителем, при наклеивании холодными мастиками рулон не очищаем. До

наклеивания все рулоны выправляем, для этого односторонний рубероид

выдерживаем в раскатанном виде сутки, а беспокровные материалы и

двусторонний рубероид перематываем в обратную сторону. Полотна рулонов с

крупнозернистой слюдяной посыпкой не перематываем, их выправляем,

раскатываем и выдерживаем сутки. Для перематывания рулонных материалов

применяем специальный станок – сварная станина, обладающая съемными

барабанами.

Основание, очищенное от пыли и мусора сжатым воздухом, проверяем на

сухость наклеиванием пробного куска рулонного материала. Его отрываем,

при не отстающей мастике – основание сухое, при отстающей – необходима

искусственная сушка. Далее основание огрунтовываем грунтовым составом с

помощью пневмоустановки. Поверхность огрунтовываем сплошным слоем с

отсутствием пропусков, на 1 кв. м расходуем 0,8 кг грунтовки. Выполнив

укладку раствора на цементно-песчаной стяжке, его огрунтовываем через

3…4 ч. Огрунтовку асфальтобетонной стяжки не производим.

Беспокровные материалы наклеиваем с применением горячих мастик, а

покровные – с использованием холодных и горячих мастик. Если уклон

кровли больше 15%, то все полотнища рулонов наклеиваем перпендикулярно

коньку с перепуском на другую сторону ската через конек на 25 см, если

уклон менее 15% – параллельно коньку с карнизом. Укладывая полотнища

перпендикулярно коньку, наклеивание начинаем от конька к карнизу, если

параллельно, то с полотнищ, размещенных вдоль карниза.

На крышу рулонные материалы подаем грузоподъемными механизмами –

подъемником, краном и т. п., а мастику – по трубопроводу насосом. Для

подачи мастики на рабочее место применяем либо гибкий рукав с насадкой,

либо бидоны с тележкой. До укладки рулоны на кровле раскатываем насухо,

после прочерчиваем границы нахлестки полотнищ по ширине: для нижних

слоев – 7 см; для верхнего и во всех слоях – 10 см. Рулонную кровлю

наклеиваем послойно: сначала на всю захватку 1-ый слой, а после, как

проверили и приняли 1-ый слой, наклеиваем 2-ой слой и так далее.

Места сопряжения рулонного ковра с канализационными трубными вытяжками,

стойками антенн телевизоров, вертикальными стенами,

температурно-усадочными швами, разжелобками, выводами и водоприемными

воронками оклеиваем тщательно, при этом стройматериалы с надлежащими

размерами приготовляем заранее. Оклейку производим добавочными слоями

или снизу, или сверху кровельного ковра. В современном производстве

рулонный ковер наклеиваем машинами-укладчиками. При наклеивании машинами

полотнище раскатываем, примеряем к месту наклеивания, конец полотнища

наклеиваем вручную, скатываем. Укладчик устанавливаем к приклеенной

части, надевая на него скатанный рулон. При движении вперед укладчика

происходит наклеивание и укладка рулона.

На основание горячую мастику наносим газопламенным способом специальной

установкой, в которую входят пневмоаппарат, баллон с газом, компрессор,

бачок для загрузки, смесительная камера, колесная тележка, газовая

горелка. При поступлении сжатого воздуха от компрессора в камеру

совершается разрежение воздуха в конусе бункера.

Битум БНК-4 в виде

порошка и наполнитель (цемент, известь и др.) подхватываются воздушной струей и доставляются с огромной скоростью к горелке, из раструба

которой выходит газ пропан-бутан. Газ, смешиваясь с воздухом и

интенсивно горя, образует вытянутый факел. Сквозь факел пролетают зерна

битума, там происходят плавление, смешивание с наполнителем и

превращение их в мастичные капельки с температурой до 23 градусов. Факел

направляем на поверхность основания, создавая тем самым на ней

1-миллиметровый мастичный слой, в последующем на него накатываем

полотнище.

струей и доставляются с огромной скоростью к горелке, из раструба

которой выходит газ пропан-бутан. Газ, смешиваясь с воздухом и

интенсивно горя, образует вытянутый факел. Сквозь факел пролетают зерна

битума, там происходят плавление, смешивание с наполнителем и

превращение их в мастичные капельки с температурой до 23 градусов. Факел

направляем на поверхность основания, создавая тем самым на ней

1-миллиметровый мастичный слой, в последующем на него накатываем

полотнище.

В стесненных условиях или при малых объемах работ рулонные материалы

наклеиваем вручную. Мастику на основание наносим с помощью щетки сначала

полосами длиной 50 см по кромкам полотнища, а потом в промежутки между

этим полосами, но уже поперечными движениями. В это же время на

обработанную мастикой поверхность накатываем полотнище, и плотно

притираем его тряпкой, устраняя пузыри. Тяжело удаляемые пузыри

прорезаем или прокалываем, воздух выжимаем, дыру заделываем мастикой,

которая выступила в проколе. Уложенное полотнище прикатываем

80…100-килограммовыми катком.

Для устройства защитного слоя горячую мастику разливаем на готовый ковер

и разравниваем гребками, при этом должен получиться слой в толщину 2

мм. В неостывшую мастику или из передвижного бункера, или лопатами

разбрасываем гравий, образуя 10…20-миллиметровый слой. Толщину пересыпки

доводим до проектной с выступанием мастики сквозь гравий, который

прокатываем ручными катками. Излишек гравия сметаем, но вначале мастике

даем остыть.

6 марта 2013

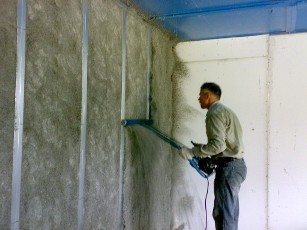

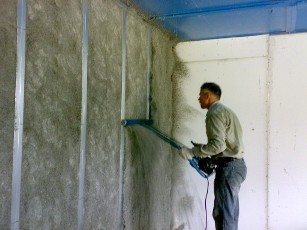

Оштукатуривание состоит из следующих действий:

1) подготовки поверхности (ее насекаем, обиваем сеткой или дранкой, провешиваем и устанавливаем маяки);

2) нанесения обрызга;

3) нанесения грунта;

4) выполнения обрамлений декораций (карнизов, наличников и т. п.);

5) разделки откосов и углов;

6) нанесения накрывки;

7) затирки накрывки.

Поверхности оштукатуриваем с использованием различных инвентарных

конструкций, позволяющих работать на высоте, – складывающихся

столиков-подмостей, тумб, телескопических столиков и другие. Поверхности оштукатуриваем с использованием различных инвентарных

конструкций, позволяющих работать на высоте, – складывающихся

столиков-подмостей, тумб, телескопических столиков и другие.

Поверхности со значительными неровностями обтягиваем металлической

сеткой, прибиваемой гвоздями. Для лучшей сцепки штукатурки с основанием

на поверхности из дерева набиваем дранку, а поверхности из бетона

насекаем, обрабатываем с помощью пескоструйного аппарата или обтягиваем

сеткой. Чтобы повысить тепло- и звукоизоляцию деревянной поверхности,

под дранку набиваем войлок или рогожу. Поверхности очищаем от грязи,

пыли и пятен жира.

Поверхности провешиваем в вертикальной или горизонтальной плоскостях и

устанавливаем маяки, толщина которых равна толщине намета без накрывки.

При намеченной плоскости будущей штукатурки определяем минимальную

нужную толщину намета. В углы помещения ставим гипсовые марки или

забиваем гвозди-марки, по которым натягиваем шнуры по диагонали

потолочной поверхности и по периметру стен, при этом шнуры от наиболее

выпирающих мест должны находиться на расстоянии 4…5 мм. Марки и гвозди

со шнурами проверяем ватерпасом на правильность их установки и забивки.

Между марками устраиваем цементно-песчаные или гипсовые маяки-полосы

шириной 4…6,1 см, которые «натираем» правилом. Иногда для устройства

маяков применяем деревянные или металлические рейки.

Нанесение штукатурного намета производим механизированным методом с

помощью форсунки, где струя раствора распыляется на маленькие частицы,

которые из насадки выбрасываются факелом. Существуют пневматические и

бескомпрессорные форсунки. В пневматической форсунке раствор разбивается

на мелкие частицы сжатым воздухом, нанося его с большей скоростью на

поверхность. Пневматическая форсунка состоит из наконечника, воздушной

трубки и наконечников с отверстиями (обладают разными диаметрами). Если

наконечники изношены, их заменяем.

Сменные наконечники позволяют лучше

наносить раствор на поверхность, подлежащую оштукатуриванию. Факел

распыления регулируем, изменяя расстояние между наконечником и трубкой.

Узкий факел с форсунки получаем путем удаления воздушной трубки от

наконечника, а расширенный факел – путем приближения трубки к

наконечнику.

В бескомпрессорных форсунках раствор через форсунку проходит с

увеличенной скоростью. На форсунке имеется конусная насадка, закрытая

клапаном, прижимающимся к отверстию выхода с помощью подпружиненного

рычага. Раствор, попадая в конус форсунки, сжимается, давление

повышается, и раствор вылетает веерообразной струей. Подачу раствора к

форсунке осуществляем растворонасосом.

Штукатурный намет ручным способом наносим только в исключительных

случаях (работа в тесном помещении, малый объем работ и т. д.). При

ручном способе штукатурный раствор набрасываем с сокола. Для этого его

из инвентарного ящика набираем на сокол с помощью штукатурной лопатки,

подносим к оштукатуриваемому месту и этой же лопаткой набрасываем на

поверхность. Набрасывать раствор лучше всего ковшом или совком,

повышающим производительность труда. Затраты труда при использовании

ковша или совка снижаются в 7 раз.

Разравнивание грунта производим сглаживанием либо срезыванием.

Разравнивание сглаживанием совершаем полутерками, в которых срезаем

фаски, а одну торцевую и продольную стороны обиваем кровельной сталью,

чтобы легче и удобно работалось. Намет тщательно разглаживаем резиновыми

полутерками. Грунтовый намет выравниваем срезыванием с помощью малки и

правила. Имеющиеся вырезы на концах малок предназначены для направляющих

реек или маяков, устраиваемых вне намета.

Поверхность слоя штукатурки

после выравнивания проверяем правилом, при этом его прикладываем в

разных направлениях. После того как сделали ровным последний наметный

слой, отделываем выступающие углы (усенки) и впадающие углы (лузги) при

помощи дюралюминиевых или деревянных усеночных и лузговых правил.

Обрамления декораций (карнизы, наличники и т. п.) выполняем угловыми

шаблонами. Устройство обрамлений является трудоемким процессом, в связи с

этим их в последнее время делают нечасто, в современном строительстве

декоративные обрамления делают уже из готовых сборных карнизов и

наличников.

Слой накрывки, имеющий толщину не более 2 мм, наносим по выровненному

грунту. Накрывкой выравниваем штукатурку до заданной точности, также ею

доводим штукатурную поверхность до состояния, пригодного для

заглаживающих и затирочных работ. В то же время шаблонами начисто

отделываем лузги и усенки. Выровненный слой отделки затираем и

заглаживаем гладилками. Затирку поверхности производим после того, как

затвердеет накрывочный раствор обычно через день. Штукатурку затираем

либо вручную войлочной теркой, либо пневмозатирочной машиной.

|

В данной статье мы рассмотрим основные характеристики

декоративной штукатурки, ее состав и каким может быть рисунок

декоративной штукатурки.

В данной статье мы рассмотрим основные характеристики

декоративной штукатурки, ее состав и каким может быть рисунок

декоративной штукатурки. разделения. Рисунок создается путем отображения, то

есть с использованием рельефного валика, шпательного ножа, специальных

кистей или щеток или даже при помощи пальцев. Кухни на заказ в Хабаровске

разделения. Рисунок создается путем отображения, то

есть с использованием рельефного валика, шпательного ножа, специальных

кистей или щеток или даже при помощи пальцев. Кухни на заказ в Хабаровске

Для того чтобы надежно защитить фундамент здания, необходимо при

его строительстве применять качественные гидроизоляционные материалы,

предохраняющие от разрушения и коррозии элементы из железобетона и

металла. Проведение гидроизоляционных работ выполняется при возведении

любых зданий и сооружений.

Для того чтобы надежно защитить фундамент здания, необходимо при

его строительстве применять качественные гидроизоляционные материалы,

предохраняющие от разрушения и коррозии элементы из железобетона и

металла. Проведение гидроизоляционных работ выполняется при возведении

любых зданий и сооружений. Минеральная вата является популярным и универсальным теплоизоляционным

материалом. С ее помощью можно утеплить буквально весь дом – от подвала

до крыши.

Минеральная вата является популярным и универсальным теплоизоляционным

материалом. С ее помощью можно утеплить буквально весь дом – от подвала

до крыши. Натяжной потолок - это поверхность, получаемая натяжением специальной

плёнки. Натяжной имеет такие преимущества, влагозащищенность, быстрота

установки, пожарная безопасность, надёжность, удобство, долговечность и

т.п. Если добавить так же, что у этих потолков очень большая цветовая

гамма и многообразие фактур, а так же они не выцветают, то им просто нет

альтернативы.

Натяжной потолок - это поверхность, получаемая натяжением специальной

плёнки. Натяжной имеет такие преимущества, влагозащищенность, быстрота

установки, пожарная безопасность, надёжность, удобство, долговечность и

т.п. Если добавить так же, что у этих потолков очень большая цветовая

гамма и многообразие фактур, а так же они не выцветают, то им просто нет

альтернативы.  С каждым годом в результате

увеличения различного мусора, отходов и побочных продуктов от

всевозможных производственных процессов растет угроза значительного

загрязнения нашей планеты, нарушая экологический баланс

жизнедеятельности по всему миру. И для решения хотя бы малой части

экологических проблем с давних времен люди стараются с пользой

использовать отходы для получения вторичного сырья для хозяйственных

нужд.

С каждым годом в результате

увеличения различного мусора, отходов и побочных продуктов от

всевозможных производственных процессов растет угроза значительного

загрязнения нашей планеты, нарушая экологический баланс

жизнедеятельности по всему миру. И для решения хотя бы малой части

экологических проблем с давних времен люди стараются с пользой

использовать отходы для получения вторичного сырья для хозяйственных

нужд. Вы затеяли ремонт квартиры или строительство целого дома? А может вы

просто решили сменить окружающую обстановку и кардинально поменять

интерьер вашего жилища или офиса? Тогда один из вопросов, на который вам

стоит найти ответ - “Каким материалом лучше покрыть пол в помещении?”.

Вариантов предостаточно:

Вы затеяли ремонт квартиры или строительство целого дома? А может вы

просто решили сменить окружающую обстановку и кардинально поменять

интерьер вашего жилища или офиса? Тогда один из вопросов, на который вам

стоит найти ответ - “Каким материалом лучше покрыть пол в помещении?”.

Вариантов предостаточно:  Рано или поздно каждый мужчина сталкивается с необходимостью, что-либо

строить, и навыки кирпичной кладки здесь, пожалуй, самые

важные.

Рано или поздно каждый мужчина сталкивается с необходимостью, что-либо

строить, и навыки кирпичной кладки здесь, пожалуй, самые

важные. Пол в помещении может различаться по цвету, материалу, художественному

решению. Как неотъемлемая часть интерьера пол может приносить радость

или даже вызвать восторг. Чтобы убедиться в том, что это не просто

слова, представьте себе прогулку по железнодорожным путям. Не трудно

догадаться, сколько при этом запомнится из окружающего пейзажа – ничего.

Пол в помещении может различаться по цвету, материалу, художественному

решению. Как неотъемлемая часть интерьера пол может приносить радость

или даже вызвать восторг. Чтобы убедиться в том, что это не просто

слова, представьте себе прогулку по железнодорожным путям. Не трудно

догадаться, сколько при этом запомнится из окружающего пейзажа – ничего. заполняя капилляры и трещины. Эпоксидные составы можно наносить на

бетонное основание как спустя несколько часов после его укладки, так и

по истечение трех дней. Через некоторое время после нанесения, структура

покрытия полимеризуется, образуя монолитный материал с высокими

прочностными и химическими показателями. Такое покрытие выдерживает

ударные нагрузки, имеет большую стойкость к сжатию и изгибу, практически

не реагирует со множеством химических веществ. Его можно укладывать на

старые бетонные основания различного качества.

заполняя капилляры и трещины. Эпоксидные составы можно наносить на

бетонное основание как спустя несколько часов после его укладки, так и

по истечение трех дней. Через некоторое время после нанесения, структура

покрытия полимеризуется, образуя монолитный материал с высокими

прочностными и химическими показателями. Такое покрытие выдерживает

ударные нагрузки, имеет большую стойкость к сжатию и изгибу, практически

не реагирует со множеством химических веществ. Его можно укладывать на

старые бетонные основания различного качества.  Рулонные кровли осуществляем дегтевыми, битумными, беспокровными

(гидроизол, пергамин, толь-кожа) и покровными (

Рулонные кровли осуществляем дегтевыми, битумными, беспокровными

(гидроизол, пергамин, толь-кожа) и покровными ( струей и доставляются с огромной скоростью к горелке, из раструба

которой выходит газ пропан-бутан. Газ, смешиваясь с воздухом и

интенсивно горя, образует вытянутый факел. Сквозь факел пролетают зерна

битума, там происходят плавление, смешивание с наполнителем и

превращение их в мастичные капельки с температурой до 23 градусов. Факел

направляем на поверхность основания, создавая тем самым на ней

1-миллиметровый мастичный слой, в последующем на него накатываем

полотнище.

струей и доставляются с огромной скоростью к горелке, из раструба

которой выходит газ пропан-бутан. Газ, смешиваясь с воздухом и

интенсивно горя, образует вытянутый факел. Сквозь факел пролетают зерна

битума, там происходят плавление, смешивание с наполнителем и

превращение их в мастичные капельки с температурой до 23 градусов. Факел

направляем на поверхность основания, создавая тем самым на ней

1-миллиметровый мастичный слой, в последующем на него накатываем

полотнище. Поверхности оштукатуриваем с использованием различных инвентарных

конструкций, позволяющих работать на высоте, – складывающихся

столиков-подмостей, тумб, телескопических столиков и другие.

Поверхности оштукатуриваем с использованием различных инвентарных

конструкций, позволяющих работать на высоте, – складывающихся

столиков-подмостей, тумб, телескопических столиков и другие.