КАТАЛОГ

- Инструмент

- Сухие смеси

- Утеплители

- Гипсокартон

- Подвесы,крабы, профили, тяги, уголки, маячки

- Фанера

- Бетоноконтакт, грунтовки

- Цемент м-500, Смесь М-150, пескобетон м-300, связующие материалы

- Пиломатериалы

- Саморезы, дюбеля, гвозди

- Смеси для выравнивания полов

- Подоконники ПВХ

- Сетки малярные, стеклохост, серпянки

- Шпатлевки

- Теплый пол

- Металлы, Сетки металлические

- Штукатурки

- Электрика

- Гидроизоляционные материалы

- Затирочные смеси, добавки(затирочные)

- Монтажные пены, силиконы, жидкие гвозди

- Клея

- Алебастр

- Краски

- Кирпич, пеноблоки, газоселикатные блоки, ПГП

- Сыпучие материалы

- Цепи, Тросы

23 февраля 2019

Измерительный и разметочный инструмент

подробнее

21 января 2019

Монолитный бетон или кирпич

подробнее

19 января 2019

Какой дом выйдет дешевле и лучше

подробнее

12 января 2019

Ремонт квартиры для сдачи в аренду

подробнее

12 января 2019

Деревянные полы или деревянные панели?

подробнее

|

24 апреля 2013

Пенобетон – это соединение песка, воды, цемента и образователя пены,

которое разливают в формы и оно отвердевает в естественных условиях. Его

иногда производят прямо на стройплощадке, и правильность процесса литья

раствора влияет на линейные характеристики готового пенобетона.

Материал экологически чистый, с закрытой пористой структурой, где все

пузырьки изолированы друг от друга. Пенобетон – это соединение песка, воды, цемента и образователя пены,

которое разливают в формы и оно отвердевает в естественных условиях. Его

иногда производят прямо на стройплощадке, и правильность процесса литья

раствора влияет на линейные характеристики готового пенобетона.

Материал экологически чистый, с закрытой пористой структурой, где все

пузырьки изолированы друг от друга.

Как изготавливают пенобетон:

Нужное количество цемента и песка засыпают в специальный промышленный

миксер, затем к смеси добавляют воду. Цемент и песок перемешивается с

водой до получения однородного бетонного раствора. Затем к нему

добавляется пена и опять перемешивается до однородности, и только после

этого раствор с пеной разливают по формам. Из соотношения цемента и

песка задается марка изготавливаемых блоков, прочность которых

колеблется Д400-Д800 и до Д1000. Крепость, прочность и вес пеноблока

определяется по его маркировке. Чем выше указана марка блока, тем

соответственно выше показатели, а значит, и качество изделия и будущего

строения.

В формах пенобетон выстаивается четыре часа – это время процесса

первоначального схватывания. После этого пеноблоки грузят на поддоны и

для последующей сушки вывозят. При естественных условиях блоки сохнут от

двух до трех недель. В процессе сушки пенобетон приобретает нужные

эксплуатационные качества при строительстве. Необходимую оставшуюся

прочность пеноблок набирает в течение следующих шести месяцев.

Достоинства пеноблока:

1. Надежен. Материал нестареющий, неподвластный воздействию времени,

считается практически вечным. Обладая прочностью камня, не гниет.

Высокая прочность на сжатие разрешает применение при строительстве

пеноблоков с менее объемным весом, вследствие чего увеличивается

тепловое сопротивление стены.

2. Микроклимат. Зимой пеноблоки сохраняют тепло, материал устойчив к

влаге, в летний период не допускает высоких температур в здании. Для

создания благоприятного микроклимата достаточно регулирование влажности

воздуха в здании за счет отдачи и впитывания влаги.

3. Теплоизоляция. Из-за низкой теплопроводности пеноблока, в помещении

сохраняется тепло, а в процессе эксплуатации здания из такого материала

уменьшаются расходы на отопительные услуги до 30 %.

4. Процесс монтажа. Пенобетон обладает небольшой плотностью,

следовательно, и легкостью, а больший размер относительно кирпича

позволяет существенно ускорить процесс укладки. Материал очень

податливый в обработке и отделке, то есть сделать выводы для

электропроводки, труб, розеток.

5. Звукоизоляция. Материал отлично поглощает звук. С помощью именно

пеноблоков в некоторых зданиях обеспечивают звукоизоляцию по действующим

требованиям.

6. Экологичность. В течение всего периода эксплуатации пеноблоки не

выделяют вредных веществ. Материал уступает только дереву. Если

сравнить коэффициент экологичности некоторых строительных материалов, то

можно увидеть, что у пеноблока он равен двум, у дерева – одному, у

кирпича – десяти, а у керамзитовых блоков – двадцати.

7. Внешний вид. Благодаря тому, что материал хорошо обрабатывается, это

дает возможность развитию дизайнерской мысли для придания дому или

помещению красоты и архитектурной выразительности.

8. Экономичен. Точность геометрических размеров допускает производить

кладку пеноблоков на клей, избегая «мостиков холода» возводимой

поверхности и существенно уменьшить расход отделочных материалов для

внутренних и наружных работ. По весу пеноблоки легче на 10-87 % в

сравнении с бетоном, что приводит к уменьшению затрат на фундаменте.

9. Пожаробезопасен. Пеноблок обладает первой степенью огнестойкости, а

это значит, что пенобетон защищает от возможного распространения пожара.

При очень высоких температурах поверхность материала не взрывается, не

крошится. 15 сантиметров толщины материала защищают 4 часа от пожара.

10. Транспортировка. Соотношение массы, объема и упаковки пеноблоков

делают процесс транспортировки всех конструкций удобным в использовании

как железнодорожного, так и автомобильного транспорта.

11. Спектр применения. Изготавливаются сборные блоки и панели

перегородок в помещениях, этажные перекрытия и фундамент с более высокой

плотностью пенобетона. Звуко- и теплоизоляция полов, крыш, утепление

труб.

Как строят из пеноблока:

Так как пеноблок это легкий материал с плотностью 350-900 кг/м3, которая

подразумевает значительно облегченное строение, в сравнении с кирпичным

зданием. Снижается нагрузка на фундамент, и уменьшаются трудозатраты, и

как следствие удешевляется стоимость строительства. Для одноэтажных

домов фундамент заливают ленточным способом. Песчаную подушку,

расположенную под фундаментом, заглубляют на 1,5 метра ниже от глубины

промерзания земли. значительно облегченное строение, в сравнении с кирпичным

зданием. Снижается нагрузка на фундамент, и уменьшаются трудозатраты, и

как следствие удешевляется стоимость строительства. Для одноэтажных

домов фундамент заливают ленточным способом. Песчаную подушку,

расположенную под фундаментом, заглубляют на 1,5 метра ниже от глубины

промерзания земли.

Стены возводят пеноблоками, плотность которых 700 кг/м3. Первый ряд

блоков укладывают на раствор, чтобы компенсировать неровность

фундамента. Дополнительно прокладывают слой гидроизоляции в виде

рубероида, ширина которого должна быть больше габарита пеноблока.

Начинают первый ряд выкладывать от самого верхнего угла будущего здания.

Для получения идеально ровного пеноблочного первого ряда используют

строительный уровень, при этом подгоняя блоки резиновым молотком.

Последующие ряды стен рекомендуется выкладывать на строительный клей для

пеноблоков, чтобы не образовывались «мостики холода».

Клеевую смесь наносят толщиной около 3 мм зубчатым шпателем по всей

ширине блока. Сначала клей наносят на боковую поверхность и только потом

на горизонтальную. Как и в кирпичной кладке делается перевязка со

второго ряда, где стыки швов должны быть не менее 9 см друг от друга.

Неровности устраняют специальной теркой. Несущие стены стыковываются

перевязкой кладки или анкера. Когда стены из пеноблоков построены, в них

прокладывают каналы под электропроводку и водопроводные трубы.

23 апреля 2013

Среди современных строительных цемент считается одним из

важнейших и представляет собой искусственное вяжущее неорганическое

вещество. При смешивании с водой, водными растворами и другими

жидкостями цемент образует массу с высокой пластичностью, которая через

некоторый промежуток времени полностью затвердевает и превращается в

камневидную структуру. Цемент используется в основном для изготовления

различных бетонов и строительных растворов. Так как цемент относится к

гидравлическим вяжущим материалам, он, в отличие от минеральных

материалов (воздушной извести, гипса), которые затвердевают только на

воздухе, способен набирать прочность и во влажных условиях. Среди современных строительных цемент считается одним из

важнейших и представляет собой искусственное вяжущее неорганическое

вещество. При смешивании с водой, водными растворами и другими

жидкостями цемент образует массу с высокой пластичностью, которая через

некоторый промежуток времени полностью затвердевает и превращается в

камневидную структуру. Цемент используется в основном для изготовления

различных бетонов и строительных растворов. Так как цемент относится к

гидравлическим вяжущим материалам, он, в отличие от минеральных

материалов (воздушной извести, гипса), которые затвердевают только на

воздухе, способен набирать прочность и во влажных условиях.

Основным вяжущим веществом, используемым в современных строительных

работах, является портландцемент. При производстве этого строительного

материала используется гипс, измельченный портландцементный клинкер и

специфические добавки. Для получения портландцементного клинкера

используют метод обжига сырья тонкого помола до состояния спекания. В

настоящее время производят следующие виды этого цемента: минеральный и

добавочный портландцемент, а еще шлакопортландцемент с добавление шлака.

Гидрофобный цемент получается в результате мелкодисперсного измельчения

гипса и портландцементного клинкера с применением особых добавок,

которые и придают цементу гидрофобные свойства. Этот тип цемента

представляет собой вяжущее вещество с высоким значением

водонепроницаемости. Приготовленные с применением этого цемента бетоны и

растворы обладают большей водонепроницаемостью, устойчивостью к морозам

и меньшим водопоглощением.

Все типы вяжущих веществ, получаемых из измельченного гранулированного

печного шлака с введением особых активирующих добавок, носят название

«шлакового цемента». Самое широкое применение этот цемент получил в

создании автоклавных материалов. Его также используют в приготовлении

растворов и бетонов при создании подземных и подводных структур и

сооружений.

Цемент, характеризующийся стремительным нарастанием прочности на

начальных этапах затвердевания, называется быстротвердеющим. Высокая

прочность данного типа цемента обусловлена следующими факторами:

тонкостью помола цемента, особая дозировка добавок и специальный

минеральный состав. В настоящее время существует несколько

разновидностей этого цемента: шлакопортландцемент быстрого

затвердевания, быстротвердеющий портландцемент и портландцемент особо

быстротвердеющий.

Цемент, в составе которого присутствует более 20 процентов особых

минеральных веществ, называется пуццолановым. Он представляет собой

вяжущее вещество, которое, в отличие от портландцемента, имеет высокую

устойчивость к коррозии, обладая высокой морозоустойчивостью и низкой

скоростью затвердевания. Его используют для производства бетонов,

применяющихся при подводном и подземном строительстве.

Название «расширяющийся цемент» обозначает целую группу вяжущих

цементных веществ, обладающих способностью увеличивать свой объем в

процессе затвердевания. Во влажных условиях все расширяющиеся цементы

оптимально расширяются и хорошо твердеют. Благодаря крайне высокой

водонепроницаемости, все расширяющиеся цементы хорошо подходят для

герметизации стыков сборных сооружений из железобетона. Кроме этого,

благодаря максимальной гидроизоляции, он является очень важным

компонентом при изготовлении труб из железобетона и при возведении

специфических гидротехнических сооружений.

Водонепроницаемым расширяющимся цементом (ВРЦ) называется вяжущее

строительное гидравлическое вещество, получаемое методом тщательного

измельчения и последующего смешивания глиноземного цемента, гипса и

гидроксоалюмината кальция до однородного состояния. Характерной

особенностью ВРЦ является малое время схватывания. Оно начинается уже

через 4 минуты, а затвердевает состав через 10. ВРЦ используется при

плотной заделке и гидроизоляции трубопроводных раструбов и швов между

тюбингами. Кроме того, ВРЦ получил широкое применение при создании

гидроизоляционных покрытий, заделке трещин и стыков в железобетонных

конструкциях.

Глиноземистый цемент представляет из собя быстрозатвердевающее вяжущее

строительное вещество. В сравнении с портландцементом, глиноземистый

цемент будет иметь большую водонепроницаемость и плотность. Основными

отличительными чертами глиноземистого цемента считаются высокая

огнеупорность, устойчивость к коррозии в сульфатных средах, высокая

скорость набора прочности, большое выделение тепла при затвердевании

состава.

По сравнению со стандартным портландцементом, сульфатостойкий цемент

имеет высокую степень устойчивости при нахождении в водной среде с

высоким содержанием сульфатов, низкой скоростью затвердевания,

относительно малым выделением тепла и повышенной морозоустойчивостью. Он

используется при создании бетонных и железобетонных конструкций, а

также гидротехнических сооружений, предполагаемым местом эксплуатации

которых является агрессивная среда с содержанием большого количества

сульфатов. Бетон на основе сульфатостойкого цемента без каких либо

последствий переносит многократно повторяющиеся процессы замерзания и

оттаивания.

Отдельной разновидностью расширяющегося цемента считается напрягающся

цемент, получаемый в процессе тонкого помола следующих составляющих: 65%

клинкера для портландцемента, 15% шлака глиноземистого и 5% гипса и

извести. При затвердевании напрягающий цемент создает высокое давление,

величина которого составляет от 30 до 42 кгс/см2. Благодаря этой

отличительной особенности, напрягающий цемент используют, чтобы создать

предварительное напряжение в различных железобетонных конструкциях и

натяжение в арматуре по различным направлениям. Наиболее целесообразно

применять напрягающий цемент при строительстве крупных резервуаров для

жидкостей, производстве тонкостенных железобетонных конструкций и

нагруженных труб различного диаметра. получаемый в процессе тонкого помола следующих составляющих: 65%

клинкера для портландцемента, 15% шлака глиноземистого и 5% гипса и

извести. При затвердевании напрягающий цемент создает высокое давление,

величина которого составляет от 30 до 42 кгс/см2. Благодаря этой

отличительной особенности, напрягающий цемент используют, чтобы создать

предварительное напряжение в различных железобетонных конструкциях и

натяжение в арматуре по различным направлениям. Наиболее целесообразно

применять напрягающий цемент при строительстве крупных резервуаров для

жидкостей, производстве тонкостенных железобетонных конструкций и

нагруженных труб различного диаметра.

Тампонажный цемент представляет из себя разновидность портландцемента,

применяется, в основном, при цементировании газовых и нефтяных скважин.

Его производят методом одновременного тонкого помола клинкера и гипса. В

России производят тампонажный цемент двух типов: для холодных (до

-40°С) и горячих (+70°С) скважин. В составе растворов, при изготовлении

которых используется тампонажный цемент, содержится от 40 до 50 % воды.

При производстве магнезиальных полов используют специальное

магнезиальное вещество. По многим параметрам магнезиальный цемент

намного превосходит аналогичные качества портландцемента. Во время

затвердевания он не требует увлажнения. Изделия из магнезиального

цемента обладают высокими огнеупорными характеристиками и низкой

теплопроводностью. Также материалы на основе магнезиального цемента

обладают достаточно высокими прочностными характеристиками, такими как

износоустойчивость и прочность на сжатие и изгиб.

Особенности магнезиального бетона позволяют использовать его при

производстве теплоизоляции, облицовочной плитки, лестниц, подоконников и

для создания малых архитектурных форм. Также магнезиальный цемент

широко используют для устройства монолитных полов.

23 апреля 2013

Вот мы все говорим краска, эмали, малярные работы, а ведь большинство

даже не представляют, что такое на самом деле краска. А сложная смесь –

суспензия, состоящая из пигментов и различных связующих наполнителей в

виде олифы, масла, латекса или эмульсий. Вот мы все говорим краска, эмали, малярные работы, а ведь большинство

даже не представляют, что такое на самом деле краска. А сложная смесь –

суспензия, состоящая из пигментов и различных связующих наполнителей в

виде олифы, масла, латекса или эмульсий.

После того как краска

высыхает, на её месте остается, как правило, очень однородная

пленкообразная поверхность. Характеристики красок очень многообразны.

Для всего их перечисления потребуется не один час. Основное

функциональное назначение красок – протекция разнообразных поверхностей,

которые находятся под воздействием неблагоприятных факторов окружающей

среды. В настоящее время в домашних условиях в основном используется

краска на масляной или алкидной основах.

Особой популярностью пользуются

клеевые, эмульсионные, известковистые. Очень востребована

водоэмульсионная краска. Она легко изготавливается, в её основе лежит

дисперсия всем известного поливинилацетата, а также акрилата и стирола.

Сегодня они производятся как при внутренних, так и при наружных

строительных мероприятиях.

Преимуществами такого вида красок является

то, что они имеют малый срок высыхания, образуют гладкую матовую пленку.

Они являются более экологичными по сравнению со многими другими типами

красок. Они не представляют угрозы для здоровья, а тем более жизни

человека. Этот вид краски можно использовать и на мокрых поверхностях.

Также не может не порадовать тот факт, что водоэмульсионка не горит.

Единственно чего бояться такие составы, так это отрицательных

температур. Их нельзя хранить в холодных комнатах, тем более на

балконах, если конечно они не отапливаются.

При повышенной влажности в

помещениях она может начать разлагаться, выделяя большое количество

воды. Также как и перед любыми покрасочными работами, нужно зачистить

поверхности, хорошо вымыть их. Такой краской можно красить, используя

различные виды кистей, валиков, а также удобно воспользоваться

краскопультом. Перед применением хорошенько перемешайте всю массу

краски. Добавьте немного воды, если она будет чересчур густой. Для таких

эмульсий в магазинах есть специализированные колера и гуаши.

Приобретайте исключительно их. Перед нанесением всегда очищайте

поверхности от старой краски, так будет надежнее. Покраску необходимо

осуществлять только при температуре в помещении больше пяти градусов по

Цельсию. Хорошая водоэмульсионная краска высыхает в течение одного часа.

Остановимся кратко на алкидных составах и масляных. Как правило, они

изготавливаются из тертых пигментов, которые смешиваются с олифой и

различными химическими наполнителями. Такие краски сразу готовы к

использованию, с ними не нужно проводить дополнительных мероприятий.

Если краска все-таки будет густоватой, то разбавьте их обыкновенной

олифой, для ускорения высыхания можно добавить сиккативы или химические

добавки. Такими изделиями можно окрашивать металлы, древесину.

Вы знали, что можно изготовить краску прямо у себя дома? Да-да, это

реально и не сложно. Вам понадобиться гашеная известка, квасцы,

поваренная соль, олифа и устойчивые к воздействиям щелочей пигменты. В

конце добавляют воду. Такую краску лучше всего использовать при

внутренних работах на кирпиче, природных камнях, бетонах. Категорически

нельзя использовать такую краску для окрашивания металлов.

Чтобы известковая краска стала цветной, добавьте колерную пасту. Чтобы

состав был хорошего качества, нужно тщательно все перемешивать и достичь

необходимой консесценции. Если вы будете пользоваться ими при наружных

работах, то выберете несолнечный день. Перед покраской нужно обязательно

загрунтовывать поверхность.

Краски клеевые также как и предыдущие приготавливаются перед самой

малярной работой. Возьмите чистый мел, налейте в емкость воды и высыпьте

туда природный материал. После положите туда пигменты. Тщательно все

перемешайте. Не нужно высыпать сразу все красящее вещество. Делайте это

постепенно. Как вы добавили колер, начните лить клей концентрацией в

двадцать процентов. Получившийся состав должен быть густым. Кстати, вам

нужный обыкновенный клей для столярных работ.

Можно приготовить даже краску на основе цементной смеси. Для этого

купите портландцемент высокой марки, устойчивые пигменты, известь,

хлорид кальция, стеарат кальция. Такая краска не разрушиться вследствие

действия окружающей среды. В качестве разбавителя используется обычная

вода.

Хорошей краской является силикатная. Но она стоит немалых денег. Ей

красят кирпичные поверхности, бетонные, деревянные. Говоря о дереве, то

силикатная краска надежно защищает его от возгораний.

Есть также полимерцементные составы. Представляют собой сложную

суспензию. Данные краски быстро сохнут. Они подходят для окрашивания

практически всех известных на сегодняшний день видов материалов.

23 апреля 2013

В строительстве наиболее употребляемым материалом является цемент. Из него делают фундамент, стены, перекрытия, дорожки… В строительстве наиболее употребляемым материалом является цемент. Из него делают фундамент, стены, перекрытия, дорожки…

Условия для работы цемента в изделиях разные: высокая или низкая

температура, высокое давление, переменные нагрузки, влажность. Поэтому

требования к марке цемента будут разные.

Домашнему мастеру приходится делать строительные работы самому, поэтому

нужно правильно выбрать походящий по строительным свойствам и цене

материал.

Маркировка

Мы пользуемся действующим ГОСТ 10178-85 (шлакопортландцемент и портландцемент). Технические условия.

В обозначение марки цемента включают следующие разделы:

- наименование цемента (портландцемент или шлакопортланлцемент). Допустимо применить сокращение ПЦ, ШПЦ,

- марка цемента 200, 300, 400, 500. Есть и марка 700 для особо прочных конструкций,

- количество добавок (Д0, Д5, Д20). Это значит, что добавок 0, 5, 20% по объёму цемента,

- цемент быстротвердеющий – Б,

- пластификация и гидрофобизация – ПЛ, ГФ,

- цемент на основе нормированного клинкера – Н,

- номер стандарта данного цемента.

Расшифруем надпись на мешке «Портландцемент 400-Д20-Б-ПЛ ГОСТ 10178-85».

Это значит, что в мешке портландцемент марки 400, добавок 20%, цемент быстротвердеющий пластифицированный.

Для нас важной характеристикой является прочность. Марка 400 показывает,

что максимальное давление, которое выдерживает образец стандартного,

приготовленного из цемента, песка и воды затвердевшего бетонного кубика

при испытании на прессе, составит около 400 кг/см.

Для особо прочных конструкций (бомбоубежище, стартовая площадка для ракет) применяют более дорогой цемент марки М (ПЦ) 700.

Добавки меняют пластичность и прочность цемента.

Изготовитель указывает на бумажном мешке с лицевой стороны наименование,

торговую марку и ГОСТ на цемент. На оборотной стороне приведены

сведения о массе упакованного цемента, некоторые его характеристики

адрес производителя и телефон для справок.

Существует и другой стандарт на цемент, ГОСТ 31108-2003. Здесь марка

прочности заменена классом прочности, введены классы прочности на сжатие

(давление выражено в МПа), аналогичны европейским EN 197-1.

Имеющийся в магазинах портландцемент М(ПЦ) 400 Д20 обещает повышенную

морозостойкость и водостойкость. Из него стоит делать фундамент,

стеновые детали и изделия из сборного железобетона.

Но, чтобы получить эти замечательные качества, ещё при покупке проверим

надписи на мешках и попросим показать сертификат соответствия на

продающийся цемент. Не постесняемся спросить, как цемент привозили и где

хранили. Мы ведь за него платим свои деньги, а при плохом хранении

влага попадёт в мешки, и качественного бетона мы никогда не получим.

Всегда можно найти другой магазин!

Наша беда в том, что увидев недорогой цемент этой ходовой марки, мы

сразу покупаем его. А ведь у нас рыночные отношения, поэтому можем

торговаться и проверять качество, особенно, если у товара снижена цена.

Цемент М500 Д20 подходит для штукатурных, кладочных и ремонтных работ на

стройке. Добавки дают ему водостойкость, морозостойкость и защиту от

коррозии.

Как проверить цемент в магазине

1. Проверяем надписи на мешках и смотрим сертификат. Пусть это будет у нас постоянной полезной привычкой.

2. Когда мешков менее 10 штук, посмотрим, нет ли на них повреждений.

Пощупаем цемент в мешках. Не должно быть комков. Тогда берём.

3. Если мешков более 10 штук, проверим один из них. Вскроем его и

пощупаем цемент в нём. Комков быть не должно. Горсть цемента в руке

должна легко высыпаться – цемент хороший. В том случае, когда горсть

цемента, сжатая в кулаке, станет нерассыпающимся комком, цемент плохой.

Покупаем только этот мешок – пригодится для небольшой добавки при

заготовке раствора.

4. Если проверенный в руке цемент хороший, покупаем нужное количество мешков (бочек).

5. При перевозке в грузовике защищаем цемент полиэтиленовой плёнкой. Свои лёгкие защищаем респиратором.

6. Дома, на месте стройки, для хранения цемента создаём комфортные

условия: отсутствие влаги и заморозка. Используем цемент за 6 месяцев,

иначе через полгода его качества почти совсем потеряются.

Как готовить цементный раствор

Небольшие количества раствора для заливки ям для столба, небольшой

кирпичной кладки, небольших фундаментов, готовим в ведре или ящике с

помощью насадки-миксера, надеваемой на электродрель. небольших фундаментов, готовим в ведре или ящике с

помощью насадки-миксера, надеваемой на электродрель.

Когда заливают стены, полы (много раствора) нужно приобрести и

подключить миксер для приготовления раствора. Понадобится сетка для

песка, лопаты, вода.

На стройке обычно нет весов, поэтому компоненты раствора готовим по объёму: 1 часть цемента, 3 части песка и 1 часть воды.

Засыпаем в ёмкость песок, сделаем в нём воронку, и засыпаем в неё

цемент. Перемешаем смесь до однородной массы. Добавляем воду и

перемешиваем.

Когда раствор станет похож на густую сметану, можно заливать его в форму, класть кирпичи…

От состава смеси раствор получается разный:

• жирный раствор, где много связующих компонентов, застывает быстро, однако усыхает с образованием трещин. Не долговечен,

• нормальный раствор, когда всё подобрано правильно. Застывает нескоро, трещин не даёт. Прочен и долговечен,

• тощий раствор, в котором много воды, легко наносить на поверхность, легко выравнивать. Но непрочен, растрескивается.

Свойства цементного раствора можно регулировать на стройке, но это тема отдельного разговора.

22 апреля 2013

Нет такого человека, который бы не мечтал иметь в своем доме сухой и

теплый пол, и к тому же, чтобы не заниматься регулярно его ремонтом.

Для того чтобы сделать более совершенные и дешевые технологии по

обогреву пола, производители неизменно работают над созданием и

реализацией новых идей в этой сфере. Нет такого человека, который бы не мечтал иметь в своем доме сухой и

теплый пол, и к тому же, чтобы не заниматься регулярно его ремонтом.

Для того чтобы сделать более совершенные и дешевые технологии по

обогреву пола, производители неизменно работают над созданием и

реализацией новых идей в этой сфере.

В настоящие время имеется

несколько разновидностей теплого пола и у каждой есть свои особые

преимущества, которые позволяют использовать пол в различных

условиях. Тёплые полы имеют два основных типа. Это электрические, у

которых источником подогрева является электроэнергия и водяные, где в

качестве источника используют горячую воду. Какой из этих видов

теплого пола вы захотите выбрать, решайте сами, только вы должны хорошо

узнать, что понадобится для его монтажа и дальнейшего использования.

Водяной теплый пол состоит из проложенных под полом труб с горячей

водой, которая по ним постоянно циркулирует и таким образом

производится обогрев помещения. Имеется два способа монтажа теплого

пола.

При первом способе, трубы заливают бетоном или любым другим

раствором на основе пластификатора, для того чтобы сделать стяжку

теплого пола и это называется бетонной системой. Применение

настильной системы является вторым способом установки теплого пола, при

котором не делают бетонной стяжки. При этом способе используют особые

алюминиевые направляющие для теплого пола, способствующие равномерному

распределению тепла.

Основными материалами водяного вида теплого пола являются трубы из

металлопластика, меди или полипропилена. Теперь рассмотрим поподробнее,

какими достоинствами и недостатками обладает теплый пол, при

применении каждой из этих труб. Теплые полы с медными трубами имеют

большие сроки службы. Труба из металлопластика отличается высокой

гибкостью и обладает хорошей теплопроводностью, благодаря чему она

занимает второе место среди материалов, используемых для обогревания

пола. Теплый пол обогреваемый при помощи труб из полипропилена

является самым дешевым, но к сожалению недолговечным, и кроме того для

отопленных целей может подойти полипропилен не всех марок.

Но, чаще всего сейчас применяется электрический вид теплого пола, из-за

его простоты в установки и использование. Если сравнить с ним водяной

теплый пол, то, не смотря на все преимущества которые у него есть, для

проведения его укладки нужно будет привлекать специалистов, так как

это дело не является доступным для всех.

Проведем сравнение имеющихся видов электрических теплых полов и посмотрим, в чем заключается их отличие друг от друга.

Основным и наиболее популярным видом электрического теплого пола

является кабельный пол. Его нагревательные элементы совершенно безопасны

и имеют мощность, которой может хватить для обогрева любых помещений, и

к тому же при их применение нет необходимости для монтажа тяжеловесных

батарей отопления.

Кабель для нагревания бывает двух видов. Это резистивные, которые с

постоянным сопротивлением и саморегулирующиеся, способные изменять

свою мощность на любом участке длины кабеля, в зависимости от его

температуры. Этот кабель для нагрева теплого пола, делает

регулирование мощностью нагрева более рациональным, так как участки

пола около дверей и окон нагреваются больше, а находящиеся под мебелью и

бытовой техникой, меньше.

Главным недостатком этой системы является то, что под такой теплый пол

нужно делать бетонную стяжку. Заливают теплые полы любыми смесями,

использующиеся для изготовления стяжек.

В последнее время, стал очень популярным пленочный инфракрасный теплый пол или как он еще называются «ленточный теплый пол».

Теплый пол такого вида это пленка с частицами полимера, созданного из

углерода, который нагревается с помощью электроэнергии, и делает

обогрев помещения. Им создается тепловое излучение с наиболее

подходящим для человека диапазоном и тем самым в доме возникает

благоприятная атмосфера.

Монтаж такого пленочного теплого пола достаточно не сложный, и его можно

провести самостоятельно, не прибегая при этом к помощи специалистов.

И это потому, что эти очень тонкие теплые полы не требуют создания

бетонной стяжки, они устанавливаются и подключаются к сети в короткий

срок и сразу бывают готовы к использованию.

Сейчас, лучшим теплым полом считается, инфракрасный теплый пленочный

пол, имеющий множество прекрасных свойств, таких как «здоровое» тепло,

экономия места и времени, простата в монтаже и эксплуатации. Кроме

всего этого он нуждается в незначительной энергии, а также надежный и

мобильный. По своей стоимости он является доступным большому кругу

потребителей.

Еще один вид теплого пола, которой становится все более популярным,

имеет название термомат, а его самой распространенной торговой маркой

является теплый пол унимат. У этой системы основной элемент нагревания

состоит из карбоновых стержней, закрепленных на сетке из

стекловолокна. Покрытие пола помещается сверху, к примеру, керамическая

плитка или какое-нибудь другое. а его самой распространенной торговой маркой

является теплый пол унимат. У этой системы основной элемент нагревания

состоит из карбоновых стержней, закрепленных на сетке из

стекловолокна. Покрытие пола помещается сверху, к примеру, керамическая

плитка или какое-нибудь другое.

Приведенные сравнения теплых полов показывают нам то, что

использование двух последних видов систем обогрева пола, сможет

принести неоспоримую выгоду. Мы только обрисовали основные преимущества и

несовершенства, которые есть у каждого вида теплого пола, но решать

какой из них лучше выбрать, должны вы сами.

22 апреля 2013

Современные частные застройщики умеют считать деньги. Примечательно, что

наши соотечественники научились не только принимать во внимание

стоимость строительных материалов, но и учитывать затраты, связанные с

эксплуатацией и отоплением здания. Современные частные застройщики умеют считать деньги. Примечательно, что

наши соотечественники научились не только принимать во внимание

стоимость строительных материалов, но и учитывать затраты, связанные с

эксплуатацией и отоплением здания.

Бесконечно повышающаяся стоимость

теплоносителей вынуждает выбирать такие конструкционные материалы,

которые обладают повышенными теплотехническими характеристиками. Сейчас

уже никто не будет строить дом полностью из кирпича, так как появились

новые материалы с отличными теплоизоляционными свойствами.

Почему стоит обратить внимание на такой материал, как полистирольные

блоки? Прежде всего, по той причине, что их конструкционная прочность

достаточна для возведения трехэтажных частных домов. Блоки из

полистирола производят таким образом, что они могут использоваться как

для изготовления межкомнатных перегородок (марка Д300-Д600), так и для

строительства несущих стен полноценного коттеджа. Прочность блоков

позволяет им выдерживать вес железобетонных плит перекрытия.

Блоки из полистирола имеют однородную структуру, которая отличается

малой теплопроводностью. Этот материал может обеспечить необходимую

теплоизоляцию дома без использования дополнительного утеплителя. Поэтому

в таком регионе, как Урал, можно строить дома из блоков с толщиной стен

около 40 см. Высокая точность геометрической формы блоков позволяет

осуществлять кладку в один ряд, что значительно облегчает и ускоряет

процесс строительства.

Дома из полистиролбетона считаются комфортными не только для зимнего, но

и летнего проживания, так как поддерживают прохладу в жаркую погоду.

Полистиролбетон отличается от всех остальных облегченных бетонов тем,

что из него можно изготавливать дверные и оконные перемычки. Применение

этих конструкций позволяет возводить полностью однородные наружные

стены, в которых отсутствуют мостики холода.

Малый удельный вес блоков из полистиролбетона дает возможность снизить

затраты на возведении фундамента. Несмотря на крупный размер блоков,

масса каждого из них относительно невелика, что позволяет обходиться без

использования грузоподъемных механизмов. Таким образом, работать с

блоком под силу одному человеку. Это значительно уменьшает трудоемкость

строительства и благоприятно влияет на качество работы.

Морозостойкость блоков из этого материала соответствует 100 циклам.

Благодаря высокой влагостойкости можно не спешить с облицовкой фасада.

Материал не впитывает воду, что неоднократно доказывалось простым

примером: кусок полистиролбетона месяцами плавает в воде и остается

сухим внутри. Поскольку вода не впитывается, полистиролбетон не

разрушается, как это происходит с традиционными материалами при

замерзании в них воды. Более того, при соприкосновении с внешней влагой

этот материал с годами набирает прочность.

Стены из полистиролбетонных блоков настолько же безопасны для человека,

как и одноразовая посуда, изготавливаемая из пищевого полистирола.

Стеновой материал принадлежит к классу негорючих изделий. В случае

пожара содержащийся в блоках полистирол плавится и испаряется без

горения.

Для частных застройщиков важным свойством конструкционного материала

является устойчивость к воздействию биологических факторов.

Полистиролбетон не боится грызунов и не повреждается насекомыми. В

качестве добавки при изготовлении материала применяется деготь, служащий

в качестве антисептического компонента для предотвращения поражения

плесенью.

Блоки из этого материала отличаются легкостью в обработке. Не вызывает

никаких затруднений необходимость распилить блок, выполнить в нем

отверстие или штробу. Для данной работы не понадобится использовать

инструменты с алмазными головками.

Единственным недостатком полистиролбетона можно назвать его стоимость, которая несколько выше стоимости пеноблоков.

При аналогичных показателях прочности полистиролбетон весит вдвое меньше

пенобетона . Следовательно, расход материалов на сооружение фундамента

снижается довольно заметно. . Следовательно, расход материалов на сооружение фундамента

снижается довольно заметно.

По теплотехническим качествам полистиролбетон снова выигрывает у

пенобетона. Практика показывает, что для поддержания комфортной

температуры в доме из полистиролбетона требуется на треть меньше

энергоносителя.

Точность геометрии блоков означает для застройщика, что стены не требуют

особо тщательного выравнивания. Сейчас при выборе стенового материала

многие обращают внимание на этот факт, поэтому блоки из полистиролбетона

стремительно завоевывают свою нишу на строительном рынке.

22 апреля 2013

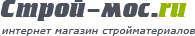

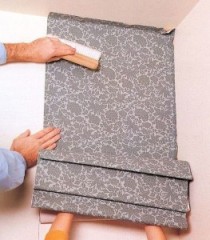

Современные виды обоев роскошны, недешевы и требовательны к качеству

стен. Поверхность должна быть ровной, гладкой, без шероховатостей и

впадин. Произвести подготовительные работы по силам любому взрослому

человеку. Если Вы сделаете это самостоятельно, то почувствуете ещё и

экономическую выгоду. Как правило, затраты на подготовку стен могут в

2-3 раза превышать стоимость самих обоев. Современные виды обоев роскошны, недешевы и требовательны к качеству

стен. Поверхность должна быть ровной, гладкой, без шероховатостей и

впадин. Произвести подготовительные работы по силам любому взрослому

человеку. Если Вы сделаете это самостоятельно, то почувствуете ещё и

экономическую выгоду. Как правило, затраты на подготовку стен могут в

2-3 раза превышать стоимость самих обоев.

Чтобы оклейка стен прошла гладко предстоит следующий фронт работ:

очистка стен от старых обоев, штукатурка, шпатлёвка и выравнивание.

I. Для очистки стен от обоев и газет берем шпатель и валик на длинной

штанге. Размачиваем старое покрытие горячей водой. Шпателем начинаем

отделять обои от стены. Если сделать поперечные надрезы острым ножом

получится легче и быстрее. Последовательно очищаем стены от газет,

отслоившейся штукатурки, удаляем ненужные дюбеля и шурупы. На этом этапе

понадобится визуальный осмотр стен.

Исследовать поверхность стен лучше с помощью уровня. Стены могут иметь

наклон назад или вперёд. Места отклонений отмечаем для себя. От величины

погрешностей зависит целесообразность следующего этапа подготовки стен –

выравнивания штукатурным раствором.

II. Если отклонения стен от уровня значительны и видны невооружённым

глазом, понадобится оштукатуривание. Оштукатуривание – это процесс

нанесения на поверхность выравнивающего слоя значительной толщины.

Иногда с использованием армирования металлической или капроновой сеткой.

Понадобится следующий арсенал:

Электро-миксер

Шпатель накладочный

Шпатель широкий

Уровень

Правило

Отвес

Маяки

Полутерок

Сегодня часто используются современные штукатурные смеси, приготовленные

на гипсовой основе. Они за один раз формируют слой от нескольких

миллиметров до 7 сантиметров, быстро сохнут и дают малую усадку. Правда,

обойдется такая штукатурка дороже традиционной цементной. Но и

преимущества, как говорится, налицо.

Готовим гипсовую штукатурную смесь: в ёмкость с водой добавляем

небольшую часть сухой смеси, замешиваем миксером, затем высыпаем остаток

и размешиваем до однородного состояния. Все пропорции – строго по

инструкции производителя. Принцип работы шпателем такой: берем маленький

шпатель в правую руку и заполняем приготовленным раствором шпатель

широкий. Затем, лёгким размеренным движением наносим штукатурку на

проблемные части стены, снизу вверх.

Начинаем оштукатуривание с установки маячков. Находим на стене самую

большую погрешность. Отсюда и выставляем первый маяк. Второй

устанавливаем с противоположной стороны стены. Пускаем по отвесу нить и

по ориентиру крепим промежуточные маяки к стене с помощью гипса.

Проверяем вертикаль уровнем и продолжаем. Маяки установлены, гипс высох –

можно наносить штукатурный раствор.

При нанесении толстого слоя штукатурки поможет обрызг – предварительное

набрасывание на стену более жидкого раствора штукатурной смеси. Этот

нехитрый трюк усилит сцепление при нанесении основной штукатурной массы и

предотвратит её сползание. Выравнивание раствора производим правилом,

снизу вверх, от пола к потолку. После высыхания штукатурки заглаживаем

поверхность с помощью полутёрка.

III. Шпаклёвка – финишный этап выравнивания стен перед окрашиванием или

оклейкой. Результатом этой операции должна стать гладкая стена, имеющая

равномерный белый цвет. На такую поверхность легко и качественно

приклеятся любые виды обоев, в том числе и супертонкие, через которые

иногда может просвечивать бетон.

Грунтование стены – необходимая операция перед шпаклеванием. Для

грунтовки используем валик и, укрепляющий или пропиточный грунт. После

этого можно переходить к шпаклёвке. Для получения качественной

поверхности нужно нанести не менее 2 слоёв шпаклёвки. Готовим раствор по

инструкции производителя, помогает нам электро-миксер. В идеале,

полученная шпаклёвка не должна стекать со шпателя.

Наносим шпаклёвку круговыми движениями. Выполнив первый слой,

поверхность необходимо просушить. Это займёт от 12 до 24 часов. После

этого можно переходить к следующему слою и так далее. Укладка

заключительного слоя потребует особого мастерства – стараемся не

оставлять следов от шпателя и других предметов.

И, наконец, вышкуривание – заключительный этап подготовки стены. Цель

этой операции – устранение всех видимых дефектов шпаклевания.

Понадобится брусок с держателями и наждачная бумага. Начинаем

ошкуривание сверху, от потолка, округлыми движениями и, постепенно

опускаемся вниз. Зачищенные стены вновь проходят грунтовкой.

На этом все премудрости подготовки стен заканчиваются. Можно клеить обои. Успехов в Ваших начинаниях!

18 апреля 2013

Современную строительную промышленность невозможно даже представить себе

без применения бетона. Увеличивающиеся с каждым годом объемы и скорость

строительства обуславливают существенный рост спроса на данный

материал. Одновременно с этим повышаются и требования, которые

предъявляются к изделиям, выполненным из бетона. Современную строительную промышленность невозможно даже представить себе

без применения бетона. Увеличивающиеся с каждым годом объемы и скорость

строительства обуславливают существенный рост спроса на данный

материал. Одновременно с этим повышаются и требования, которые

предъявляются к изделиям, выполненным из бетона.

Согласно действующим

нормам, бетон должен выдерживать весьма серьезные механические нагрузки,

оказывать противостояние возникновению трещин и усадке, быть устойчивым

к влиянию атмосферных осадков и перепадов температуры воздуха, а также

обладать достаточной химической стойкостью. Именно поэтому современный

бетон представляет собой композитный материал, имеющий довольно сложную

структуру, подвергаемый модификации разными добавками, оказывающими

положительное влияние на его химические, физико-механические свойства.

Одна из популярных технологий изготовления качественного бетона, при

которой достигается существенное изменение его свойств в лучшую сторону,

заключается во введении в бетонную смесь металлической, стеклянной,

тканевой, пластиковой или базальтовой фибры. Именно о последней и пойдет

речь в этой статье. Базальтовой фиброй называются небольшие по длине

отрезки базальтового волокна, которые широко используются для

дисперсного армирования различных вяжущих смесей (яркими примерами

являются упомянутый выше бетон, штукатурный состав, полистиролбетон,

пенобетон), которые в дальнейшем используются в строительстве.

В качестве сырья при производстве рассматриваемого материала применяется

базальтовый щебень и замасливатель. Щебень должен быть доставлен с

карьера, образцы которого успешно прошли требуемые опытно-промышленные и

лабораторные испытания. В сырье не должны присутствовать различные

посторонние включения песчано-глинистых пород, кварца, металла и др.

Замасливатель представляет собой белую эмульсию, в состав которой

включены эмульгирующие, эмульсирующие и водорастворимые вещества.

Использование базальтовой фибры при изготовлении бетона способствует

увеличению сопротивления механическому воздействию. В отличие от

традиционной сетки из металла, данный материал армирует бетонную смесь

по всем направлениям, образует однородную массу, характеризуется высокой

адгезией к раствору. Фиброволокно применяется в цементных растворах

самых разных типов, при необходимости защиты от образования

деформационных трещин, которые являются следствием механических

повреждений либо усадки (к примеру, в процессе заливки полов, при

устройстве стяжки).

Благодаря использованию фиброволокон исключаются

достаточно трудоемкие процедуры по армированию. Максимальная

эффективность конструкций, выполненных из бетона с базальтовым волокном,

достигается при проведении строительных работ в сейсмоопасных районах.

Помимо недопущения образования усадочных трещин, добавление базальтовой

фибры в строительную смесь обеспечивает увеличение устойчивости к

истиранию, предотвращение пластических деформаций, исключение

отслаивания поверхности, повышение морозостойкости. Полученная продукция

будет обладать высокой прочностью, термостойкостью, долговечностью,

стойкостью к различным агрессивным средам, чистотой с точки зрения

экологии, отсутствием коррозии, стойкостью к морской воде.

Стеклянная и полипропиленовая фибра уступают базальтовой по целому ряду

характеристик. Им присущи такие «минусы», как деформируемость даже при

сравнительно малых нагрузках растяжения, довольно быстрое старение

(здесь подразумевается утрата полезных качеств с течением времени),

высокая стоимость, подверженность горению в случае воздействия открытого

огня. Базальтовая фибра лишена названных недостатков. Относительно

небольшая добавка ее волокон служит отличным решением для весомого

увеличения сопротивления цементного камня изгибающим нагрузкам.

Параллельно с этим материал становится более долговечным; возрастает его

ударная вязкость.

Введение фиброволокна в полистиролбетон и пенобетон делает возможным:

- повышение ударной прочности граней и углов, за счет чего материал

становится более транспортабельным (целостность блоков не нарушается в

процессе монтажа);

- получение продукции с высокой геометрической стойкостью, (благодаря этому можно сэкономить на кладочно-монтажных смесях);

- уменьшение срока первичного твердения, обусловленное структурой

материала, позволяющей раньше извлекать его из кассетных форм;

- исключение повреждений в процессе распалубки.

Добавление базальтовых волокон в бетон повышает его пластичность,

устойчивость к раскалыванию, сопротивляемость ударам. Всё это

достигается вследствие поглощения фиброй большого количества энергии во

время натяжения волокон. Такие свойства послужили основанием для

применения стройматериала на военных объектах и в тяжелой

промышленности. сопротивляемость ударам. Всё это

достигается вследствие поглощения фиброй большого количества энергии во

время натяжения волокон. Такие свойства послужили основанием для

применения стройматериала на военных объектах и в тяжелой

промышленности.

Минимальное водопоглощение и проницаемость бетона,

армированного базальтовой фиброй, делают возможным применение материала

при строительстве различных гидросооружений (сюда относятся

водохранилища, порты, морские заграждения, отстойники и др.), а также

бетонных мостов и дорог. В последнем случае особенно актуальны

требования к высокой устойчивости к проникновению солей, которыми

посыпают дорожное покрытие для борьбы с гололедицей.

Во время дегидратации и схватывания бетона в нем неизбежно появляются

водные каналы, по которым в процессе дегидратации из него выходит

жидкость. По окончании затвердевания материала данные каналы позволяют

воде проникнуть внутрь и застыть при понижении температуры воздуха ниже 0

градусов. Само собой, расширение воды при замерзании приводит к

повреждениям бетона. В стройматериале, выполненном с применением

базальтовой фибры, большая часть этих каналов заполняется волокнами.

Поэтому-то попадание воды внутрь становится более затрудненным.

Фибробетон с базальтовым волокном идет в ход при изготовлении изделий по

технологии вибролитья либо вибропрессования. В ряде случаев добавление

базальтового волокна в бетон осуществляется для увеличения качества

проработки всевозможных художественных деталей и максимального снижения

брака при проведении расформовки. Характеристики, присущие базальтовой

фибре, позволяют успешно применять ее при строительстве радиопрозрачных

конструкций, имеющих сложную форму.

Базальтовое литье, обладающее

уникальными свойствами, находит применение при обустройстве покрытия

полов для защиты их от абразивного износа. Стойкость полов к

истираемости в итоге увеличивается в 3 и более раз. В свою очередь,

ударная нагрузка при добавлении определенной доли фибры может быть

увеличена более чем в пять раз.

Сравнивая металлическую и базальтовую фибру по удельному весу, надо

отметить, что у последней этот показатель ниже в 2,7 раза. Разумеется,

изделия, изготовленные на основе базальтового волокна, будут весить

гораздо легче.

Благодаря многочисленным положительным характеристикам

базальтовой фибры, ее (помимо названных сфер применения) пускают в

работу при реконструкции банковских сейфов, различных хранилищ,

строительстве взлетно-посадочных полос на аэродромах, укреплении сводов

тоннелей и шахт, изготовлении реакторных отделений АЭС, дорожных

покрытий, бордюров, тротуарной плитки и даже некоторых деталей

промышленного оборудования (в гидравлических прессах, прокатных станах и

т.д.)

17 апреля 2013

Экологическая составляющая отделочных и строительных материалов в

последнее время является одним из главных в маркетинговых приемах

производителей, рекламирующих свою продукцию. Многие свои товары

производители и продавцы представляют экологически чистыми, хотя состав,

из которого они сделаны, порой, имеет опасные для человека токсичные

вещества.

В настоящее время рынок стеновых строительных материалов переполнен

предложениями легкого бетона. Самые распространенные – это

керамзитобетон, газобетон (газосиликат), пенобетон (полистиролбетон), и

не так известные перлитобетон, арболит и иные. Застройщиков легкие

бетоны привлекают тем, что они одновременно выполняют как

теплосберегающую, так и несущую функции. Рассмотрим вопрос экологичности

таких бетонов.

Специалисты в течение длительного времени до сих пор не пришли к

определенному выводу об экологической чистоте пенобетона по сравнению с

газосиликатом. Если отбросить технологические тонкости, то пенобетон

делают посредством смешивания песка, цемента и пенообразователя.

Оборудование для производства пенобетона недорогое, поэтому такое

появление большого количества мини-заводов по его выпуску. Специалисты в течение длительного времени до сих пор не пришли к

определенному выводу об экологической чистоте пенобетона по сравнению с

газосиликатом. Если отбросить технологические тонкости, то пенобетон

делают посредством смешивания песка, цемента и пенообразователя.

Оборудование для производства пенобетона недорогое, поэтому такое

появление большого количества мини-заводов по его выпуску.

В таких

условиях не следует поддаваться соблазну приобрести пенобетон по

минимальной цене – ведь неизвестно, какие добавки и пенообразователь там

был применен (импортные качественные пенообразователи, чуть ли не вдвое

превышают стоимость отечественных). Для этого потрудитесь ознакомиться с

санитарно-гигиеническим сертификатом на продаваемую продукцию

непосредственного производителя. Понятно, что стопроцентной гарантией

качества это вряд ли может служить, так как предъявляемые сертификаты

выдаются после проведения исследований опытного образца. В связи с чем,

экологическая составляющая пенобетона по многим показателям зависит от

порядочности и честности производителя.

Установка для производства газосиликата в небольшом ангаре не

разместится. Блоки из газосиликата выпускают исключительно на крупных

производствах. Данное обстоятельство, в какой-то мере, может служить

определенной гарантией соблюдения технологических процессов и,

соответственно, качества производимой продукции. Газобетон состоит из

смеси песка, цемента, гипса и извести. Вспенивают затворенную массу с

помощью добавленного в нее мелкодисперсного алюминия. После химической

реакции, образовавшийся водород, улетучится из блоков в ходе дозревания

их в автоклаве. В связи с вышесказанным, можно уверенно утверждать, что

газобетон намного экологичнее, чем пенобетон.

Керамзитобетон также можно отнести к легким бетонам. Он представлен в

виде шариков из обожженной глины. В рекламе керамзита главный упор

делается на том, что он производится из природного сырья, от этого,

якобы, любая химия исключена. Но это не всегда так. Эта же натуральность

глины может и подвести, сыграв плохую шутку. Ведь все зависит от

месторождений, где добывается эта глина, из которой впоследствии

производят керамзит. Давно доказано, что в залежах глины могут

содержаться природные радионуклиды, имеющие большой период полураспада.

Проведение анализов на предмет концентрации их содержания производят

лишь в отдельных случаях. Поэтому, покупая продукцию из керамзита, вы

рискуете приобрести товар, в котором, возможно, превышено допустимое

содержание радионуклидов. При использовании этого материала, будет идти

постоянное истечение радиоактивного газа – радона. Он тяжелее воздуха,

от того особенно опасен, если подвал дома построен из материалов, у

которых превышен ПДК по радионуклидам.

Все вышесказанное об экологичности керамзита, можно отнести и к

керамическому кирпичу. В обоих случаях исходным материалом для их

производства служит все та же глина. На полном серьезе рекомендуется при

покупке крупной партии стеновых стройматериалов иметь при себе дозиметр

радиации.

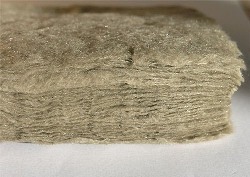

В настоящее время гораздо выгоднее строить утепленное жилье. Вложенные

средства в утеплители еще на этапе строительства, в последующем окупятся

экономией по отоплению дома. Среди утеплителей самое большое

распространение имеют разнообразные виды минеральной ваты и пенопласта.

Минеральные ваты специалисты считают более экологичным материалом среди

утеплителей. Существуют стекловолоконная вата (Ursa) и базальтовая

(больше известна под торговой маркой Rockwool). Более дешевая вата на

стекловолоконной основе таит в себе потенциальную опасность, которая

заключается в том, что в ходе ее укладки в воздух попадает огромное

количество малейших частичек стеклянной пыли. Необходимо знать, что

после окончания монтажа, вату следует закрыть чем-либо непроницаемым. Ее

не нужно подвергать колебаниям, встряскам, подвижкам. Стеклянная пыль

опасна для дыхательных путей человека. Вата на базальтовой основе тоже

«пылит», но намного меньше. Существуют стекловолоконная вата (Ursa) и базальтовая

(больше известна под торговой маркой Rockwool). Более дешевая вата на

стекловолоконной основе таит в себе потенциальную опасность, которая

заключается в том, что в ходе ее укладки в воздух попадает огромное

количество малейших частичек стеклянной пыли. Необходимо знать, что

после окончания монтажа, вату следует закрыть чем-либо непроницаемым. Ее

не нужно подвергать колебаниям, встряскам, подвижкам. Стеклянная пыль

опасна для дыхательных путей человека. Вата на базальтовой основе тоже

«пылит», но намного меньше.

Как правило, под пенопластом подразумевают пенополистирол. Сам по себе

пенополистирол (ППС) не токсичен. Он представляет собой замкнутопористый

материал, однако между порами ППС имеется остаточный стирол, медленно

выделяющийся наружу и, который довольно опасен для человека. Иной вид

пенопласта, который появился на рынке сравнительно недавно – это

пеноизол. Его изготавливают по другой технологии, и экологичность

пеноизола зависит от смолы, используемой при приготовлении смеси.

Включение дешевых смол в состав пеноизола приводит к образованию и

выделению формальдегида.

Экологическая чистота дерева не может вызывать каких-либо сомнений. Но,

на сегодняшний день в строительстве и отделочных работах дерево почти не

используют без дополнительной обработки красками, лаками, пропитками и

пр. К самым экологичным краскам можно отнести те краски, которые

произведены на натуральной основе – акриловые, водоэмульсионные,

масляные. Абсолютно экологически чистая краска – ганозис.

Это смесь

пчелиного воска и натурального льняного масла. В разделении красок на

сферы применения при наружных и внутренних работах значение имеет не

только их стойкость к атмосферным явлениям, но и экологическая чистота.

Требования к краскам внутреннего применения по содержанию вредных

веществ, предъявляются более жесткие. Есть краски практически без

запаха, которые рекомендуются применять для отделки детских комнат, а

так же жилых помещений, в случае если отсутствует возможность покинуть

дом на период высыхания краски.

У красок, которые после высыхания образуют прочную стойкую пленку,

меньше испарений от растворителей. Многие пропитки для дерева (у

пропиток-антисептиков не образовывается пленка), при внутреннем

применении, специалистами рекомендуется покрыть лаком для образования

пленки.

Также вызывают сомнения в экологичности клееные деревянные конструкции.

Построенный дом из профилированного клееного бруса не совсем значит то

же самое, что дом, сделанные из рубленого бревна. Состав клея содержит

формальдегид, однако производители и продавцы клееного бруса обращают

внимание покупателей на иных вещах: скорость постройки, эстетические

свойства, безусадочность и пр.

Вещества, в состав которых входит формальдегид, используют для

производства определенных композиционных материалов на деревянной

основе, вернее, его отходов - неделовой древесины, опилок, щепок, к

примеру, ДСП. Такие плиты по содержанию формальдегида разделяются по

предназначению, как для внутреннего, так и наружного применения.

Весь

вопрос в том – как установить, что приобретенная вами мебель из ДСП

действительно произведена из материалов класса Е1, который допущен к

внутреннему применению? В основном это вопросы к добросовестности и

совести производителей. Сомнений не вызывает качество ДСП известных

иностранных фирм таких как Kronopol (Польша) или Egger (Германия). Для

того чтобы уменьшить выделение формальдегида, можно воспользоваться

довольно простым и относительно недорогим способом. Необходимо только

заламинировать все видимые и невидимые торцы заготовок. В данном случае

применяется ПВХ или меламиновая кромка, которые почти не пропускают пары

воздуха, и, соответственно, задерживают всю вредную химию.

В помещениях листовые отделочные и строительные материалы используются

не только в составе мебели. При помощи ДСП, OSB-3, фанеры делаются

перегородки, применяют как подложку под покрытие пола. Кроме того, МДФ

используют в производстве потолочных и стеновых панелей. Все

вышеперечисленные материалы, так же, как и ДСП производят с

использованием вредных веществ, которые способны выделяться в окружающую

атмосферу. Не всем известно, что фанера ФСФ (фанера с повышенной

водостойкостью) делается с применением клея, содержащего

фенол-формальдегидную смолу, и ее не следует использовать в жилом

помещении. Для проведения внутренних работ подходит фанера класса ФК

эмиссии Е1. Она должна иметь полагающуюся маркировку. В помещениях листовые отделочные и строительные материалы используются

не только в составе мебели. При помощи ДСП, OSB-3, фанеры делаются

перегородки, применяют как подложку под покрытие пола. Кроме того, МДФ

используют в производстве потолочных и стеновых панелей. Все

вышеперечисленные материалы, так же, как и ДСП производят с

использованием вредных веществ, которые способны выделяться в окружающую

атмосферу. Не всем известно, что фанера ФСФ (фанера с повышенной

водостойкостью) делается с применением клея, содержащего

фенол-формальдегидную смолу, и ее не следует использовать в жилом

помещении. Для проведения внутренних работ подходит фанера класса ФК

эмиссии Е1. Она должна иметь полагающуюся маркировку.

Указанную фанеру

изготавливают с применением более слабого токсично клея, в основе

которого карбамидоформальдегидная смола. Формально у ОСП-3 отсутствуют

ограничения по применению в помещениях, но все же в ее составе

присутствуют формальдегидные смолы. Наиболее экологически чистым из

всего ряда композитных плитных материалов считается МДФ. Клеевая

составляющая МДФ не так агрессивна и включает в себя модифицированную

карбамидную смолу. Это дает материалу низкий показатель выделения

формальдегида по сравнению с обычным деревом.

В ходе ремонта и отделки помещения довольно широко используют

гипсокартон. Какая же его чистота в плане экологичности? Производители

делают упор на полной экологичности гипсокартона, якобы произведенного

только из натуральных материалов. Но, на самом деле, только гипс

является таковым. При формировании гипсокартонных листов в гипс

добавляются в небольших количествах модификаторы, пластификаторы и пр.,

клей, которым склеивают наружные листы картона с гипсовой сердцевиной.

Помимо этого различным видам гипсокартона – огнеупорным, влагостойким –

придают им свои свойства при помощи химических добавок.

Все

вышесказанное, совсем, не говорит о том, что гипсокартон вредный для

здоровья. Но, все же, полностью это можно отнести к уже отделанной

поверхности потолка или стены. Процесс шпатлевки, шлифования, монтажа

гипсокартона сопровождается огромным количеством мельчайшей пыли,

которая может принести вред здоровью. При таких работах необходимо

использовать респираторы и маски.

Потолочные и стеновые ПВХ-панели стоят недорого, их легко монтировать, а

в продаже вы найдете широкий ассортимент рисунков, фактур, цветовых

решений. Также из ПВХ производят различные другие материалы,

используемые для отделки жилых помещений. Это окна, электроизоляция,

ламинирующая пленка, откосы, подоконники. Все эти изделия также далеки

от полной экологичности, чтобы не утверждали их производители. Чтобы

убедиться в этом, достаточно надорвать защитную пленку от нового

ПВХ-изделия и ощутить характерный запах. В зависимости от вида ПВХ, они

могут выделять и содержать канцерогенные вещества – хлор, фталаты,

формальдегид, свинец. При повышении температуры выделение токсичных

веществ усиливается. Наилучшее применение ПВХ-панелей (гигиеничность,

влагостойкость) – обшивка потолка и стен балкона. Но только не в жилом

помещении. найдете широкий ассортимент рисунков, фактур, цветовых

решений. Также из ПВХ производят различные другие материалы,

используемые для отделки жилых помещений. Это окна, электроизоляция,

ламинирующая пленка, откосы, подоконники. Все эти изделия также далеки

от полной экологичности, чтобы не утверждали их производители. Чтобы

убедиться в этом, достаточно надорвать защитную пленку от нового

ПВХ-изделия и ощутить характерный запах. В зависимости от вида ПВХ, они

могут выделять и содержать канцерогенные вещества – хлор, фталаты,

формальдегид, свинец. При повышении температуры выделение токсичных

веществ усиливается. Наилучшее применение ПВХ-панелей (гигиеничность,

влагостойкость) – обшивка потолка и стен балкона. Но только не в жилом

помещении.

В отделке интерьера квартиры или дома существует правило, которое

основано на пропорциях помещения. Чем меньшее отношение площади

обрабатываемых поверхностей помещения (сюда включаются площади стен,

потолка и пола) к его объему, тем тщательнее и серьезнее следует

подходить к их способу и виду отделки. Крайним можно считать соотношение

площади к объему как 1:8. Когда оно меньше, то использование

искусственных материалов желательно ограничить и продумать какие-либо

меры по организации проветривания.

17 апреля 2013

Ремонт потолка - это трудоемкий процесс, который занимает много времени.

Любой ремонт, а особенно подготовка к нему, не обходится без пыли и

мусора. Видов отделки потолка существует множество, но можно применить

для его отделки старые классические виды. Ремонт потолка - это трудоемкий процесс, который занимает много времени.

Любой ремонт, а особенно подготовка к нему, не обходится без пыли и

мусора. Видов отделки потолка существует множество, но можно применить

для его отделки старые классические виды.

Первый этап ремонта - это удаление старого покрытия потолка. Для

удаления каждого вида покрытия существуют свои методы. Побелку можно

просто смыть водой. Водоэмульсионную краску перед удалением нужно

смочить раствором йода. Еще проще удалить краску можно с помощью

специальной смывки, которую можно приобрести в специализированном

магазине. Наносится такой раствор при помощи валика или широкой кисти и

спустя 30 минут достаточно легко и просто удаляется вместе со старой

краской.

После удаления старого покрытия необходимо определить горизонтальность

потолка. Для этого можно применить строительный уровень или отвес. Если

имеет место небольшой наклон поверхности потолка, то его нужно исправить

при грунтовочных и шпаклевочных работах.

После этого нужно заделать самые большие швы, которые обычно бывают

между перекрытиями. Эти швы обычно появляются из - за подвижек плит.

Большие швы заделываются при помощи цементного раствора или серпянки (

строительный бинт ). Серпянку можно наклеивать на открытые швы клеем

ПВА, предварительно разведенного водой.

Затем производится грунтовка и шпатлевка - два важнейших этапа ремонта

потолка. Они являются подготовкой поверхности к заключительной отделке.

Шпаклевка является самым ответственным процессом подготовки, от которой

зависит ровность потолка в целом. Материал шпаклевки представляет собой

белый порошок, который разводится водой до получения густой массы.

Шпаклевки делятся на три вида: для внутренних работ, внешних работ и для

влажных помещений.

Для предотвращения появления трещин, можно наклеить на шпаклевку серпянку, которая играет роль армирующего элемента.

Для сокрытия самых мелких изъянов на поверхность потолка наносится

заключительный слой шпаклевки. После полного высыхания шпаклевки,

необходимо обработать поверхность потолка наждачной бумагой и

грунтовкой, после чего можно начинать непосредственно отделку.

Побелка

Для побелки вначале нужно приготовить раствор, для чего мел разводится

водой и в него добавляется немного синьки, для своеобразного голубого

оттенка. Для побелки можно использовать обычную кисть, но лучше всего

применить для этого специальный распылитель или обыкновенный пылесос.

Побелка - это недолговечное покрытие, поэтому ее нужно довольно часто

повторять.

Покраска

Покраска является более современным методом отделки потолка, но это один

из самых сложных и трудоемких способов ремонта. Довольно длительное

время занимает лишь подготовка, да и сам процесс покраски займет около 4

- 5 дней, потому что получения качественного результата нужно наносить

краску как минимум в 2 - 3 слоя.

Водоэмульсионная и вододисперсионная краски почти не отличаются друг от

друга и являются самыми дешевыми и доступными. Главным преимуществом

вододисперсионной краски является ее долговечность, поэтому потолок

окрашенный этой краской очень долго сохранит свой первоначальный внешний

вид. самыми дешевыми и доступными. Главным преимуществом

вододисперсионной краски является ее долговечность, поэтому потолок

окрашенный этой краской очень долго сохранит свой первоначальный внешний

вид.

Для помещений с повышенной влажностью лучше всего подойдут силиконовые

краски, образующие пленку, непроницаемую для воды и даже могут загладить

небольшие трещины. Цена у таких красок несколько выше, чем у обычных.

Не стоит для отделки потолка пользоваться масляными красками, так как

они быстро желтеют, потому что совсем не пропускают воздух. Да и после

применения масляной краски никакой другой краской нельзя будет

воспользоваться.

Обои

Можно применить для отделки потолка потолочные обои, которые помимо

всего прочего еще могут замаскировать небольшие дефекты потолка и мелкие

трещины. Отечественные потолочные обои обычно бывают белыми, поэтому

выбрать их можно только по рельефу. Но их можно покрыть специальной

дисперсионной краской, придав потолку нужный оттенок. Менять потолочные

обои придется через каждые три года.

Отделка потолка является первым пунктом в списке общих ремонтных работ.

Если ремонту решено подвергнуть только потолок, то сделать это нужно

очень аккуратно, чтобы не повредить и не запачкать стены и пол.

|

Пенобетон – это соединение песка, воды, цемента и образователя пены,

которое разливают в формы и оно отвердевает в естественных условиях. Его

иногда производят прямо на стройплощадке, и правильность процесса литья

раствора влияет на линейные характеристики готового пенобетона.

Материал экологически чистый, с закрытой пористой структурой, где все

пузырьки изолированы друг от друга.

Пенобетон – это соединение песка, воды, цемента и образователя пены,

которое разливают в формы и оно отвердевает в естественных условиях. Его

иногда производят прямо на стройплощадке, и правильность процесса литья

раствора влияет на линейные характеристики готового пенобетона.

Материал экологически чистый, с закрытой пористой структурой, где все

пузырьки изолированы друг от друга.  значительно облегченное строение, в сравнении с кирпичным

зданием. Снижается нагрузка на фундамент, и уменьшаются трудозатраты, и

как следствие удешевляется стоимость строительства. Для одноэтажных

домов фундамент заливают ленточным способом. Песчаную подушку,

расположенную под фундаментом, заглубляют на 1,5 метра ниже от глубины

промерзания земли.

значительно облегченное строение, в сравнении с кирпичным

зданием. Снижается нагрузка на фундамент, и уменьшаются трудозатраты, и

как следствие удешевляется стоимость строительства. Для одноэтажных

домов фундамент заливают ленточным способом. Песчаную подушку,

расположенную под фундаментом, заглубляют на 1,5 метра ниже от глубины

промерзания земли.

Среди современных строительных цемент считается одним из

важнейших и представляет собой искусственное вяжущее неорганическое

вещество. При смешивании с водой, водными растворами и другими

жидкостями

Среди современных строительных цемент считается одним из

важнейших и представляет собой искусственное вяжущее неорганическое

вещество. При смешивании с водой, водными растворами и другими

жидкостями  получаемый в процессе тонкого помола следующих составляющих: 65%

клинкера для портландцемента, 15% шлака глиноземистого и 5% гипса и

извести. При затвердевании напрягающий цемент создает высокое давление,

величина которого составляет от 30 до 42 кгс/см2. Благодаря этой

отличительной особенности, напрягающий цемент используют, чтобы создать

предварительное напряжение в различных железобетонных конструкциях и

натяжение в арматуре по различным направлениям. Наиболее целесообразно

применять напрягающий цемент при строительстве крупных резервуаров для

жидкостей, производстве тонкостенных железобетонных конструкций и

нагруженных труб различного диаметра.

получаемый в процессе тонкого помола следующих составляющих: 65%

клинкера для портландцемента, 15% шлака глиноземистого и 5% гипса и

извести. При затвердевании напрягающий цемент создает высокое давление,

величина которого составляет от 30 до 42 кгс/см2. Благодаря этой

отличительной особенности, напрягающий цемент используют, чтобы создать

предварительное напряжение в различных железобетонных конструкциях и

натяжение в арматуре по различным направлениям. Наиболее целесообразно

применять напрягающий цемент при строительстве крупных резервуаров для

жидкостей, производстве тонкостенных железобетонных конструкций и

нагруженных труб различного диаметра. Вот мы все говорим

Вот мы все говорим  В строительстве наиболее употребляемым материалом является цемент. Из него делают фундамент, стены, перекрытия, дорожки…

В строительстве наиболее употребляемым материалом является цемент. Из него делают фундамент, стены, перекрытия, дорожки… небольших фундаментов, готовим в ведре или ящике с

помощью насадки-миксера, надеваемой на электродрель.

небольших фундаментов, готовим в ведре или ящике с

помощью насадки-миксера, надеваемой на электродрель.  Нет такого человека, который бы не мечтал иметь в своем доме сухой и

теплый пол, и к тому же, чтобы не заниматься регулярно его ремонтом.

Для того чтобы сделать более совершенные и дешевые технологии по

обогреву пола, производители неизменно работают над созданием и

реализацией новых идей в этой сфере.

Нет такого человека, который бы не мечтал иметь в своем доме сухой и

теплый пол, и к тому же, чтобы не заниматься регулярно его ремонтом.

Для того чтобы сделать более совершенные и дешевые технологии по

обогреву пола, производители неизменно работают над созданием и

реализацией новых идей в этой сфере. а его самой распространенной торговой маркой

является теплый пол унимат. У этой системы основной элемент нагревания

состоит из карбоновых стержней, закрепленных на сетке из

стекловолокна. Покрытие пола помещается сверху, к примеру, керамическая

плитка или какое-нибудь другое.

а его самой распространенной торговой маркой

является теплый пол унимат. У этой системы основной элемент нагревания

состоит из карбоновых стержней, закрепленных на сетке из

стекловолокна. Покрытие пола помещается сверху, к примеру, керамическая